Ein Interview von Karsten Schröder mit Guido Aufdemkamp

… “das eigentliche Ziel ist der Kampf gegen den Klimawandel …”

Guido, wir haben seit Jahren darüber diskutiert, warum es das Inno-Meeting in Osnabrück nur in deutscher Sprache gibt. Es hat sich im deutschsprachigen Raum als echter Branchentreff etabliert. Mittlerweile reiht Innoform sogar einige Ableger in die Marke Inno-Meeting ein und benutzt sogar eine eigene Website dafür www.inno-meeting.eu . Nun gibt es das erste europäische Inno-Meeting Europe in englischer Sprache in Berlin. Welche Intention verfolgt der europäische Flexpack-Verband mit dieser Kooperation mit Innoform?

Ein europäischer und offener Branchentreff stellt eine tolle Ergänzung zu unseren zahlreichen Verbandsforen, die nur für Mitglieder zugänglich sind, dar. Da der Schwerpunkt unserer Aktivitäten in Europa liegt, kooperieren wir mit Innoform, um bald die Premiere des ersten europäischen Branchentreffs des gesamten flexiblen Verpackungssektors inklusive Zulieferern und Kunden der eigentlichen Hersteller zu erleben.

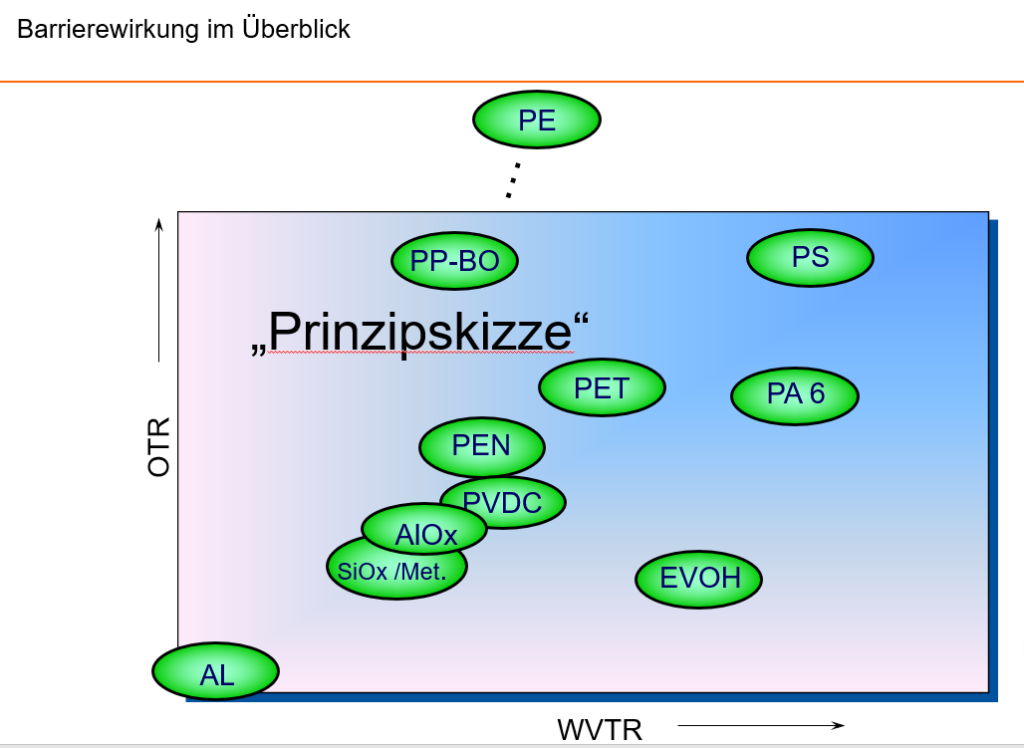

Die Inno-Meetings in deutscher Sprache sind geprägt von technischen Themen und Schwerpunkten. Beispiele hierfür sind Standbeutel, Drucktagung, Barrieretagung und viele mehr. Wo liegt der Fokus konzeptionell beim europäischen Blick auf die Branche im Inno-Meeting Europe?

In allererster Linie geht es um die ganzheitliche Betrachtung der Wertschöpfungskette rund um flexible Verpackungen. Daher freut es uns sehr, dass die zahlreichen Referenten wirklich die Vielfalt der Branche abbilden. Wir sind überzeugt, dass wir eine tolle Plattform sowohl für Wissensvermittlung als auch für aktive Diskussionen zwischen den Akteuren bieten werden.

Die Zielgruppe des europäischen Inno-Meetings unterscheidet sich nicht nur regional von der der deutschsprachigen Tagungen. Wen sprecht ihr konkret an?

Wie bereits gesagt, der eine große Unterschied ist die Europäisierung des Inno-Meeting-Ansatzes, welche übrigens dem Status der Branche entspricht, die seit vielen Jahren den europäischen Binnenmarkt aktiv lebt. Der andere ist die Nicht-Fokussierung auf Teilbereiche, sondern die ganzheitliche Betrachtung der Wertschöpfungskette flexibler Verpackungen, Rohstoff- und Maschinenhersteller, Converter, Abfüller, Handel und Verwerter. Dieser totale Blick auf die Branche mit ihren vielen Akteuren wird das Inno-Meeting Europe zu einem einzigartigen Treffpunkt machen.

Der Inno-Talk Europe – das Online-Format des Innoform Branchentreffens im 4-Wochen-Rhythmus – findet am 16. September 2022 zum dritten Mal statt https://www.inno-talk.de/termine/INE-09-22.

Welche Rolle spielen die Inno-Talks Europe in diesem Gesamt-Angebot mit Innoform und FPE? Die Namensähnlichkeit kann ja kein Zufall sein.

Der Inno-Talk Europe als digitale Plattform ist das logische unterjährige Gegenstück zur Präsenzveranstaltung Inno-Meeting Europe. Wobei hier nicht Gegensatz, sondern Ergänzung gemeint ist. Aufgrund der limitierten Möglichkeiten von Präsenzveranstaltungen während der Pandemie hatte der Inno-Talk Europe bereits die Gelegenheit, sich innerhalb der Branche zu etablieren. Genau das möchten wir nun auch mit dem Inno-Meeting Europe erreichen.

Worum wird es inhaltlich beim ersten Inno-Meeting Europe hauptsächlich gehen? Flexpack & Climate Change heißt der Titel – aber was verbirgt sich dahinter?

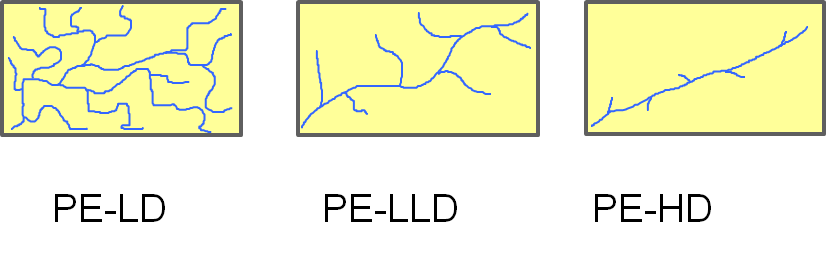

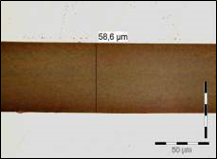

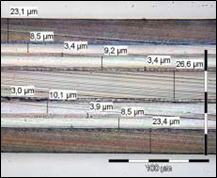

Recycling oder Kreislaufwirtschaft mögen die großen Themen unserer Zeit sein, aber das eigentliche Ziel ist der Kampf gegen den Klimawandel. Fast alles andere sind lediglich Mittel und Wege, um den Klimawandel aufzuhalten. Wenn das große Ganze außer Acht gelassen wird, ist das leider allzu häufig mit unerwünschten Nebenwirkungen verbunden. Flexible Verpackungen sind mit Abstand die Ressourcen schonendste Art, vor allem Lebensmittel zu schützen – somit ein guter Baustein gegen den Klimawandel. Aber es gibt noch einige Hausaufgaben zu bewältigen, um flexible Verpackungen weiter zu verbessern. Das betrifft neben der Materialoptimierung vor allem die Verwertung der eingesetzten Materialien, für die bereits einige vielversprechende Technologien existieren und weiterentwickelt werden. All das und vieles mehr wird beim Inno-Meeting Europe präsentiert und hoffentlich kontrovers diskutiert werden.