Das Raumschiff Erde ist vom Nachschub abgeschnitten. Die Menschheit verbraucht mehr Ressourcen, als ihr zur Verfügung stehen. Rohstoffknappheit, Entsorgungsströme, der Umgang mit Wertstoffen, Umweltschutz, der Verbrauch zu vieler Erden – diese Schlagwörter bestimmen die Berichterstattung in den öffentlichen Medien.

Die Verpackungsbranche steht unter medialem Beschuss: die Konsumentenwahrnehmung wird fehlgeleitet, und Kunststoffverpackungen sind böse. „Aber wie kann eine in Hochhäusern gestapelte Menschheit ernährt werden, wenn es keine Verpackungen gäbe?”, fragte Karsten Schröder bei der Einführung in die beiden Tage.

Handeln! Das war das Schlagwort des 18. Inno-Meetings am 13./14.

Februar in Osnabrück. Was ist mit Handeln gemeint: Müssen wir handeln, wollen

wir handeln, sind wir vom Handel abhängig oder müssen wir über den Handel und

das Handeln von Waren reden?

Die gesamte Wertschöpfungskette der Verpackungsindustrie war

vertreten. Die Referenten schilderten die spezifischen Herausforderungen, Anstrengungen

und Lösungen, um die gesetzten Nachhaltigkeitsziele zu erreichen und

gleichzeitig die über viele Jahrzehnte gewonnenen Erfolge mit Verpackungen zu

bewahren.

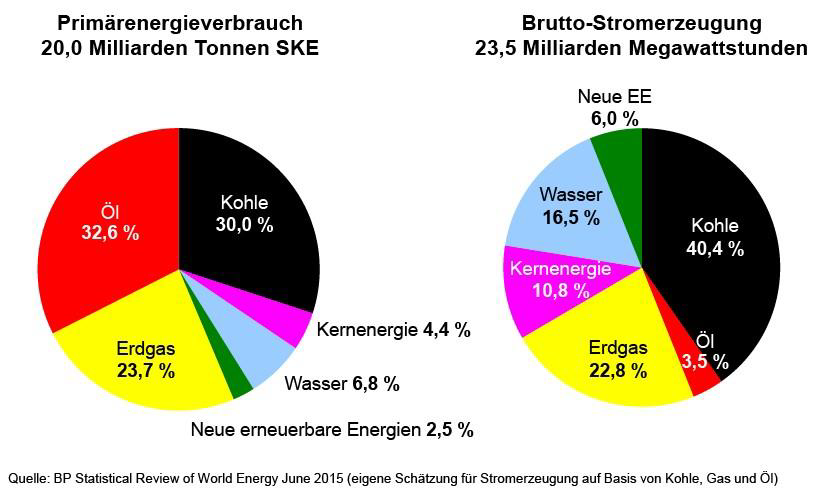

Die Natur lässt nicht mit sich handeln! Nur durch einen Ausgleich und eine Verbesserung der CO2-Bilanz können Unternehmen nachhaltig(er) werden. Das Klimaziel für Deutschland ist bis 2025 verschoben. Ein erster Schritt ist die Verbesserung und der Ausgleich der CO2-Bilanz. Walter Pohl, Climate Partners, erläuterte in seinem Vortrag, wie die CO2-Bilanz eines Unternehmens berechnet wird und durch Klimaschutzprojekte ausgeglichen werden kann. Neben dem Klimaschutz ist der positive Effekt die Kostenersparnis, denn je mehr vermieden und reduziert wird, desto weniger muss ausgeglichen werden. Lieferanten werden sensibilisiert, und der Effekt potenziert sich.

Heiko Hünemeyer, A. Moras & Comp. GmbH & Co. KG, handelt bereits. Er versteht das Nachhaltigkeits-Engagement als eine generationsübergreifende Verpflichtung. Das Thema Nachhaltigkeit ist seit Jahren im Unternehmen verankert. Seit 2015 liefert Moras seine Produkte ohne Mikroplastik aus. In Kooperation mit Climate Partner produziert die Firma seit 2018 komplett klimaneutral und ist seit 2019 plastikfrei.

Am Beispiel seiner Verpackungen schilderte er

eindrucksvoll, wie er dieses Ziel erreicht hat. Die Firma Schaebens (A. Moras

& Comp. GmbH & Co. KG) hat die CO2-Emissionen

unterschiedlicher Verpackungsformen berechnen lassen und daraufhin die Rezeptur

auf die Verpackungen ausgerichtet/zugeschnitten.

Heiko Hünemeyer sieht in der Nachhaltigkeitsstrategie nicht nur eine generationsübergreifende Verpflichtung, sondern berichtete auch von Wettbewerbsvorteilen beim Konsumenten und auf dem Arbeitsmarkt. Positiver Nebeneffekt ist die Kosteneinsparung beim Dualen System durch gesunkene Abgaben. Besonderes Augenmerkt legte er auf die Differenzierung bei der CO2-Bilanz. Je nach Produkt, Vertriebs- und Anwendungsstrategie, sind unterschiedliche Verpackungslösungen optimal. Hier kann nur der Experte vernünftige Abschätzungen errechnen. Es gibt nicht die Optimalverpackung für alles.

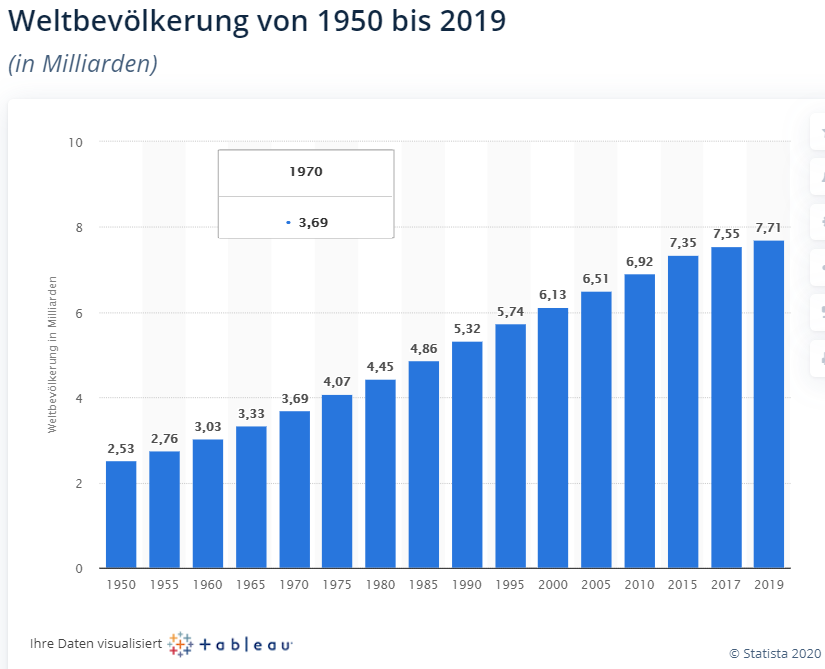

Karsten Schröder, Moderator und Firmeninhaber der Innoform Coaching GbR, sieht in Verpackungen einen Baustein unseres Wohlstands. Einerseits stehen Verpackungen unter Druck und keiner will sie, andererseits kommen wir ohne sie nicht mehr aus: „Denn wie kann eine stetig wachsende Menschheit, die vorzugsweise in Städten wohnt, ernährt werden, wenn es keine Verpackungen gäbe?”

Während es 1950 kaum Verpackungsabfälle gab, und das Hausschwein mit dem Biomüll gemästet wurde, ist das Entsorgungssystem durch den grünen Punkt legitimiert, und die Abfallquote steigt an.

Wie kann die Verpackung uns nach dem Gebrauch noch nützen? Ganz einfach: Die Verpackung muss sich verändern. Karsten Schröder vergleicht die Verpackung mit einer Materialbank: Die Verpackung/das Material wird dem Konsumenten geliehen und geht nach Gebrauch zum Hersteller zurück. So bleibt der Wert des Materials erhalten, und dabei steigt Wachstum sogar an. Seiner Meinung nach müssen Verpackung und Produkt eine Einheit werden, die sich über die Ökologie, das Produkt und die Marke definiert. Auch er sieht in der Nachhaltigkeit eine neue Pflicht und Chance gleichermaßen: sozial, ökonomisch und ökologisch. Die Idealverpackung muss auch nach dem Gebrauch noch nützlich sein.

Wissen generieren, Wissen teilen, Märkte verändern. Das ist die Mission der Edeka-Partnerschaft mit dem WWF. Im Rahmen ihrer gemeinsamen Nachhaltigkeitsstrategie arbeiten der WWF und Edeka seit zehn Jahren daran, den ökologischen Fußabdruck von Edeka auch im Verpackungsbereich zu optimieren. Welche Erwartungen der WWF an Unternehmen stellt, und wie eine gelungene Nachhaltigkeitsstrategie mit Eigenmarken gemeinsam umgesetzt werden kann, erläuterte Dr. Marina Beermann, WWF-Leiterin der Edeka-Partnerschaft. So hat der Verzicht von Verpackungen oberste Priorität. Nicht vermeidbare Verpackungen sind auf ein effizientes und effektives Ressourcenmanagement ausgelegt, und keine Verpackung fällt als Abfall an, sondern ihre Materialien werden als Ressource möglichst lange sowohl quantitativ als auch qualitativ in Stoffströmen geführt. Um Einfluss auf vorgelagerte Lieferketten nehmen zu können, müssen Nachhaltigkeitskriterien – z. B. nachwachsende Rohstoffe, die nicht in Konkurrenz zu Lebensmitteln stehen – in Form glaubhafter Zertifizierungssysteme geschaffen werden. Zum Vorantreiben des Recyclings wünscht sich der WWF eine Harmonisierung von Verpackungen und ihren Komponenten und Dialog und Aufklärung entlang der gesamten Wertschöpfungskette.

Dr. Wolfgang Jeschke, GC Graphic Consult GmbH, berichtete über die Möglichkeiten der Smart Packaging für smarteren Handel. Aufgrund des demographischen Wandels hat sich das Einkaufsverhalten drastisch verändert. Zwar erschweren RFID-Chips die Kreislauffähigkeit, andererseits können aktive Verpackungen mit dem Füllgut in Wechselwirkung treten und der Lebensmittelvernichtung vorbeugen, indem sie z. B. die Kühlkette überwachen und – besonders wichtig bei Pharmaverpackungen – fälschungssicher sind. Auch das verlangt Handeln und Entwicklungskraft.

Karlheinz Hausmann und Dr. Heiko Schenck, Dow, sehen auch die Rohstoffhersteller in der Pflicht: Dow will erneuerbare und rezyklierte Materialien in die Produktion aufnehmen und hat sich verpflichtet, bis 2025 100.000 t Kunststoffrezyklat in der EU anzubieten. So hat Dow neue Technologien entwickelt, um Polymere aus Recyclingströmen in den Markt zu bringen. Auch werden Materialien und Zusatzstoffe entwickelt, die das Recycling insgesamt begünstigen.

Birte Surborg, Sealed Air, hob hervor, dass die Art des Handels und die Lieferkette sich verändert haben. Eine verkürzte Prozessdauer und der Zeitpunkt von der Bestellung bis zur Auslieferung bedeuten neue Herausforderungen für Unternehmen: Es müssen effizientere Pick-, Pack- und Versandoptionen geschaffen und zu hohe Verpackungs- und Logistikkosten reduziert werden.

Sealed Air liefert u. a. Verpackungsmaschinen, die produktgrößenabhängig insbesondere für den Online-Handel in Kartons verpackt. Das bedeutet für den Endkunden ein frustfreies Auspackerlebnis durch weniger Verpackung, eine schnelle Entsorgung sowie ein optimiertes Verhältnis von Volumen und Gewicht.

„Verpackungshersteller müssen den Rezyklierern das Leben einfacher machen. Nur Mono-Material-Laminate aus PE oder PP sind derzeit die einzige realistische Lösung für unsere Umweltprobleme mit flexiblen (Hochbarriere-)Verpackungen. Prof. Achim Grefenstein, Constantia, berichtete über recyclingfähige Hochbarriere-Verbunde für Lebensmittelverpackungen. Er klärte auf über die Nachteile von Papier-, bioabbaubaren und recyclingfähigen Verpackungen aus PE und PP, die der breiten Öffentlichkeit nicht bekannt sind. Nur Recycling und geringere Materialvielfalt sind die Lösung. Constantia hat die weltweit erste Fabrik zur Herstellung rezyklierbarer Mono-PE-Verpackungen in Indien gebaut. Das neue Material ersetzt nicht rezyklierbare Mischkunststoffe, womit die Wertschöpfung beim Recycling erhöht wird.

Prof. Markus Schmid, Hochschule Albstadt, stellte aus der anwendungsorientierten Forschung Handlungsansätze für nachhaltigere Lebensmittelverpackungskonzepte vor. Am Beispiel einer Schnittkäseverpackung veranschaulichte er, dass Produktverluste höhere CO2-Emissionen verursachen als durch Vermeidung überflüssiger Verpackungen eingespart werden kann. Die Verpackung muss das Produkt ausreichend schützen, aber nur durch optimierte Materialeigenschaften kann Material reduziert werden, und das Material darf nur ersetzt werden, wenn der Produktschutz gewährleistet ist. Eine Lösung sind auf Molkenprotein basierte Folien. So wird aus einem Abfallprodukt eine nachhaltige Verpackung mit guten Barriereeigenschaften, die zu 100 % recyclebar ist – so zumindest das Entwicklungsziel auf Basis der vielversprechenden Ansätze.

Mangelndes Kunststoff-Recycling ist ein akutes, globales Problem. Weltweit werden weniger als 10 % der Kunststoff-Verpackungsabfälle recycelt. Der Rest wird verbrannt, endet auf Deponien oder gelangt unkontrolliert in die Umwelt. Somit steigt der politische und gesellschaftliche Druck nach einem nachhaltigeren Umgang mit Verpackungen, mit dem Ziel, eine geschlossene Kreislaufwirtschaft zu erreichen.

Technologien für gemischte Abfälle müssen noch entwickelt werden, so dass Multi-Layer Verpackungen eine Herausforderung darstellen. Florian Riedl, APK, stellte ein innovatives Verfahren vor, mit dem PE- und PP-Rezyklate für Verpackungsanwendungen nur durch chemisches Recycling hergestellt werden können.

Durch ein spezielles Löseverfahren können die einzelnen Polymertypen in Kunststoffverbunden (z. B. Mehrschichtfolien) und gemischten Kunststoffabfällen separiert werden. Das Ergebnis sind sortenreine, saubere Kunststoff-Granulate mit Neuwarencharakter, die für Non-Food-Verpackungen eingesetzt werden können.

Colorcon stellt erstmals für Lebensmittelkontakt geeignete Druckfarben vor, die bei allen Druckverfahren eingesetzt werden können. Steve Walpuski, Colorcon, machte deutlich, dass in einigen Fällen auf mehrschichtige Folienverbunde und kompliziertes Recycling verzichtet werden kann, wenn Lebensmitteldirektkontaktfarben verwendet werden. Durch diese Funktionscoatings kann z. B. auch die Innenseite von Joghurtdeckeln als Werbefläche genutzt und so auf überflüssiges Verpackungsmaterial verzichtet werden.

Auch die Maschinenbauer sehen sich in der Pflicht, die Kunden fordern Lösungen für neue Maschinen für die Herstellung innovativer Verpackungsmaterialien. Andrea Glawe, Kroenert, berichtete über neue Systemlösungen, wie z. B. Beschichtungsanlagen im Reinraum oder die Möglichkeit einer doppelseitigen Silikonisierung von Papier in einem Arbeitsgang.

Erwin Jochim, Morchem, warnte davor, keinen blinden Aktionismus zu starten. Wiederholtes Recyceln birgt auch Gefahren: Vor dem Hintergrund von NIAS (nicht absichtlich zugesetzter Substanzen) können unbekannte Fremdstoffe und Spurenelemente die Rezyklate verunreinigen und damit die Sicherheit gefährden. Er hinterfragte kritisch, ob es nicht besser sei, die Kunststoffe an zentraler Stelle zu sammeln und thermisch zu entsorgen. Warum sollen bewährte Prozesse zu Lasten der Sicherheit über Bord geworfen werden? Der Produktschutz hat immer im Vordergrund zu stehen. Außer beim PET sind bisher genau aus diesen Bedenken heraus Rezyklate für Lebensmittelverpackungen (noch) nicht zugelassen.

Kurt Stark, Buergofol, betonte, dass das Verpackungsgesetz außer Kosten nichts gebracht hat und die Industrie weiterwächst. Warum werden Plastiktüten aus PE verboten, obwohl sie am besten zu recyceln sind, ideale Eigenschaften haben und nur die Entsorgung noch ungeregelt abläuft? Ob die angestrebten Recycling-Quoten erreicht werden, stellte er in Frage. Solange Abfall noch einen Wert hat, ist es kein Müll.

Jede Medaille hat zwei Seiten: Trotz des Willens, Verpackungen zu vermeiden, steigt der Verbrauch stetig an. Da scheint ein Konstruktionsfehler im Anreizsystem vorzuliegen.

Alle Teilnehmer konnten die Tagung mit ihrem Live-Feedback aktiv

mitgestalten.

Die große Bandbreite der Teilnehmer bot fachlich, inhaltlich und persönlich während der Pausen und des gemeinsamen Abends in der Hausbrauerei Rampendahl ideale Austauschmöglichkeiten. Sie lobten das hervorragende und abwechslungsreiche Vortragsprogramm. Auch (selbst-)kritische Ansätze kamen nicht zu kurz. Die Veranstaltung verschaffte einen sehr informativen und guten Überblick zu Trends und Aktivitäten der gesamten Wertschöpfungskette/supply chain hinsichtlich Circular Economy.

Fazit

Die Verpackungsbranche muss eine gemeinsame Lobby und Lösungswege entwickeln, und das braucht mehr Kooperation. Der katastrophalen Wahrnehmung von Kunststoffen in der breiten Öffentlichkeit kann nur durch gezielte Weiterentwicklung und sachliche Berichterstattung begegnet werden. Verpackungen müssen auf das Wesentliche reduziert werden. Rohstoffhersteller können nur aktiv werden, wenn sie von der Politik mitgetragen werden.

Einige Forderungen aus den Vorträgen sind:

- Dem Raumschiff Erde gehen Ressourcen und vor allem die Luft aus

- Verpackungen müssen sich verändern und auf das Wesentliche reduziert werden

- Die Gesamttonnage an Kunststoffen, die in die Umwelt gelangen, muss sinken.

- Es müssen Nachhaltigkeitskriterien in Form glaubhafter Zertifizierungssysteme geschaffen werden

- Nachhaltigkeit ist die neue Pflicht und birgt Chancen für neue Geschäftsideen: sozial, ökologisch und ökonomisch

- Abfallvermeidungsziele müssen von der Politik klar definiert und kontrolliert werden

- Rohstoffhersteller können aktiv werden, wenn sie von der Politik mitgetragen werden

- Entwicklung neuer Technologien zur Entwicklung gemischter Abfallströme sind in Arbeit

- Die Kunststoffbranche sollte wie die Papierindustrie mehr mit einer Stimme sprechen und nach tragfähigen Leitbildern handeln

- Flexpack kann umweltschädlichere Verpackungslösungen nach wie vor im großen Umfang ersetzen. Wir sollten nun nicht wieder in die 1990er Jahre und einen Papierboom unreflektiert umschwenken

- Recycling und geringere Materialvielfalt sind ein wesentlicher Teil der Lösung

- Insgesamt muss es weniger (überflüssige) Verpackungen geben. Die Flexpackindustrie kann helfen, diesen Zielkonflikt zu lösen, da Flexpack oft die Minimalverpackung darstellt

Save

the date

Mit einem Dank an die Teilnehmer und Referenten warf Karsten Schröder einen letzten Blick nach vorn: Mittwoch/Donnerstag, 3.und 4. Februar 2021, ist als nächster Termin für das 19. Inno-Meeting in Osnabrück fixiert. Für 2022 stimmten die Teilnehmer mit knapper Mehrheit wieder für Donnerstag/Freitag ab.