Wasserdampfdurchlässigkeit praxisgerecht prüfen – wann welche Methode sinnvoll ist

Die Wasserdampfdurchlässigkeit (Water / Moisture Vapour Transmission Rate, WVTR) ist ein Schlüsselparameter für Haltbarkeit, Funktionalität und Nachhaltigkeit flexibler Verpackungen. Innoform Testservice bietet drei anerkannte Laborverfahren an, die zusammen den gesamten Praxisbereich vom atmungsaktiven Beutel bis zur Hochbarrierefolie abdecken. Im Folgenden erfahren Sie, welches Prüfprinzip sich in welchen Anwendungsszenarien bewährt .

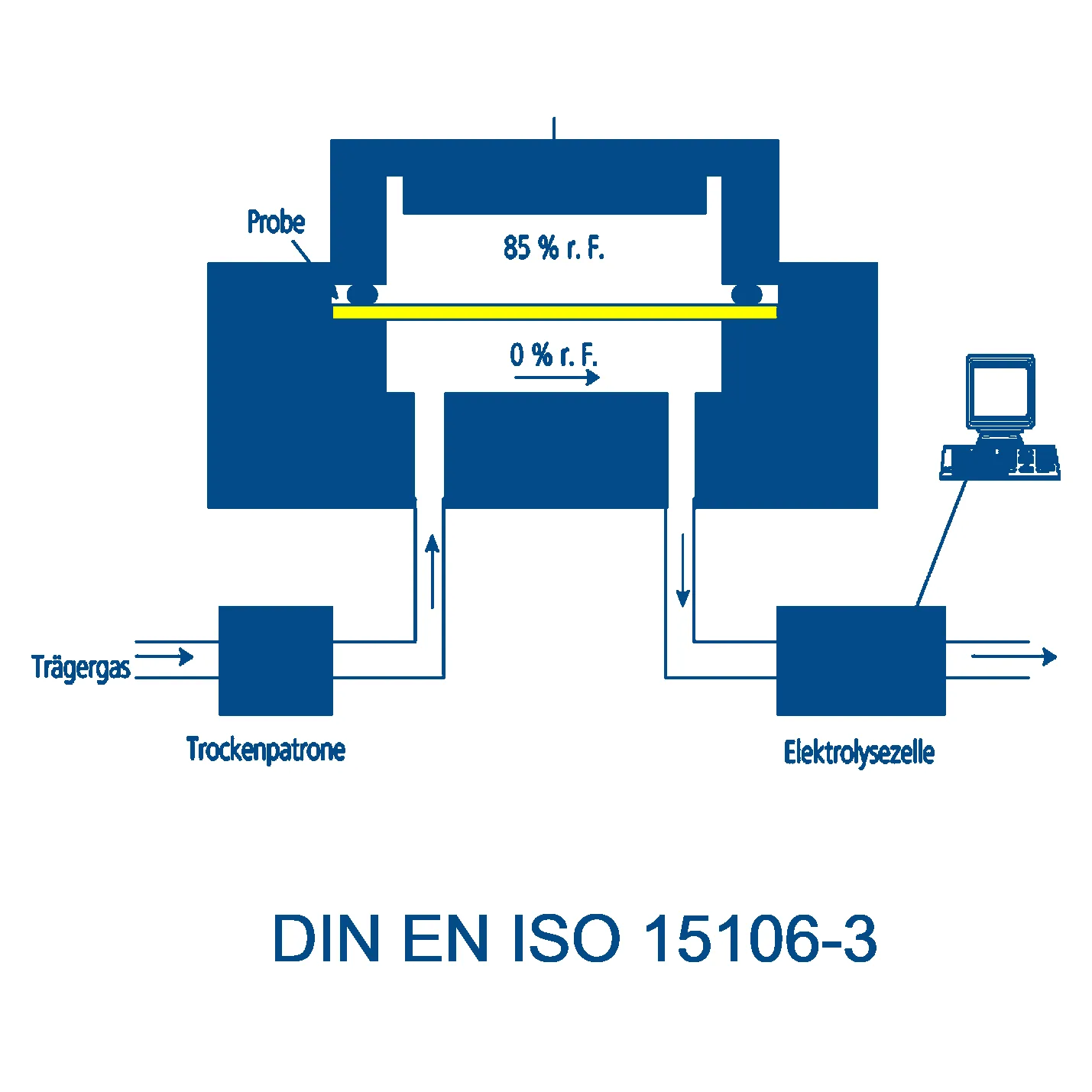

1 Elektrolytisch / Hydrolyse-Sensor (ISO 15106-3)

Normen: DIN EN ISO 15106-3

Einsatzbereich:

- Hoch-Barrierefolien, metallisierte oder anorganisch beschichtete Strukturen

- WVTR von 0,01 g · m⁻² · d⁻¹ bis ca. 100 g · m⁻² · d⁻¹

- geformte Verpackungen (Pouches, Flaschen, pharmazeutische Primärpackmittel)

Warum wählen?

Das Phosphorpentoxid- (bzw. Calciumchlorid-) Sensorsystem zersetzt eintretenden Wasserdampf elektrolytisch; der notwendige Strom ist direkt proportional zum Permeat. Dadurch erreicht das Verfahren sehr niedrige Nachweisgrenzen und eignet sich für Premium-Barriere und Shelf-Life-Studien. Innoform bietet dieselbe Technik sowohl für Flachfolien als auch für komplette Packmittelkammern an.

2 Modulierter Infrarot-Sensor (ASTM F 1249 / ISO 15106-2)

Normen: ASTM F 1249, DIN EN ISO 15106-2

Einsatzbereich:

- typische Verpackungsbarrieren (≈ 0,05 – 50 g · m⁻² · d⁻¹)

- schnelle Wareneingangs- und Prozesskontrolle (Resultate ≤ 2 h)

- Temperatur- und rF-geregelte Prüfungen für Validierungsstudien

Warum wählen?

Ein modulierter Infrarot-Detektor misst die Wasserdampfabsorption im Trägergas hinter der Probe. Das Verfahren liefert reproduzierbare Ergebnisse bei kurzer Analysedauer und automatischer Klimaführung – ideal für Serienprüfungen und vergleichendes Materialbenchmarking.

3 Gravimetrische Cup-Methode

Normen: DIN 53122-1, DIN EN ISO 12572, ASTM E 96

Einsatzbereich:

- mittlere bis hohe WVTR-Werte (≈ 1 – 1000 g · m⁻² · d⁻¹)

- gerade, flächige Proben ≥ 50 cm²

- Qualitätskontrolle bei Standard-Laminate, Papier-/Kunststoff-Verbunden, atmungsaktiven Bau-Folien

Warum wählen?

Die Cup-Methode ist robust, preiswert und normativ breit verankert. Sie misst den realen Masseverlust und eignet sich daher hervorragend als Referenz oder für Vergleichsmessungen zwischen Laboren. Der Nachteil sind längere Messzeiten (Stunden bis Tage) und eine beschränkte Empfindlichkeit für hochwertige Barrierefolien.

4 Entscheidungshilfe auf einen Blick

| Anforderung | Typischer WVTR | Probe | Empfohlene Innoform-Methode | Kommentar |

|---|---|---|---|---|

| Budgetschonende Referenz, Normenkonform | > 0,5 g · m⁻² · d⁻¹ | ≥ DIN A5 Folie | Cup gravimetrisch | langsam, sehr robust |

| Schnelle QC-Messung in der Produktion | 0,05 – 50 | Folie oder Flachformteil | IR-Sensor | Resultate ≤ 2 h |

| Hochbarriere, Lebens-/Arzneimittel | 0,01 – 0,05 | Folie oder Packung | Elektrolytisch | höchste Empfindlichkeit |

5 Praxisempfehlungen

- Probenkonditionieren – mind. 24 h unter Prüfklima, um Feuchtegradienten zu harmonisieren.

- Doppelmessung – Innoform führt standardmäßig Zwei-Bestimmungen durch, um Ausreißer früh zu erkennen.

- Referenzfolien mitbestellen – einmal jährlich eine bekannte Barriere prüfen lassen; so behalten Sie langfristig die Kalibrierung im Blick.

- Prüfklima wählen – typisch 23 °C / 85 % rF für Lebensmittelverpackungen, 38 °C / 90 % rF für Tropen-Simulation.

Gesamttabelle der WVTR-Prüfmethoden für Folien & Verpackungen

| Prüfmethode | Wichtige Normen | Typischer WVTR-Bereich (g · m⁻² · d⁻¹) | Besonderheiten | Innoform für Flexpack üblich |

|---|---|---|---|---|

| Gravimetrisch (Cup: Trocken / Nass) | DIN 53122-1, ASTM E 96, ISO 12572 | 0,5 – 1000 | günstig, Referenz | ✔ |

| Kapazitiver Humidity-Sensor | ISO 15106-1 | 0,05 – 1000 | schnelle QC, mittlere Empfindlichkeit | ✖ |

| Modulierter IR-Sensor | ASTM F 1249, ISO 15106-2 | 0,02 – 100 | automatisiert, ±2 h Ergebnis | ✔ |

| Elektrolytisch / Hydrolyse-Sensor | ISO 15106-3, ASTM F 2622 | 0,005 – 0,05 | Hochbarriere, geformte Packs | ✔ |

| Calcium-Korrosionstest | – (F&E, DIN SPEC in Arbeit) | 10⁻⁴ – 10⁻⁶ | Ultra-OLED-Barrieren | ✖ |

| Optisch-elektrischer Hybrid-Calcium | – | < 10⁻⁶ | kombinierte Messung für Photovoltaik | ✖ |

Fazit

Ob Standardlaminat oder High-Tech-Barriereschicht: Mit den gravimetrischen, IR- und elektrolytischen Verfahren von Innoform decken Sie praktisch jedes praxisrelevante WVTR-Fenster ab. Die Wahl hängt von Ihrem Ziel-WVTR, dem Zeitfenster und der Probengeometrie ab – und bestimmt letztlich, wie belastbar Ihre Haltbarkeits- und Prozessdaten sind.

Die Innoform Prüfungen und Ansprechpartner finden Sie hier: