Hinter der Abkürzung „PFAS“ verstecken sich sogenannte per- und polyfluorierte Alkylverbindungen (per- and polyfluoroalkyl substances). Dies ist eine große Gruppe von mehreren tausend Chemikalien (ca. 5 Tsd. – 15 Tsd. je nach Quelle der Informationen), die seit Jahrzehnten aufgrund ihrer wasser-, fett- und schmutzabweisenden Eigenschaften in zahlreichen industriellen und verbrauchernahen Anwendungen eingesetzt werden. Besonders häufig finden sie sich in papierbasierten Lebensmittelverpackungen – etwa in Fast-Food-Verpackungen, Pizzakartons oder Mikrowellenpopcorntüten. Bei Lebensmittelkontaktmaterialien ist der wohl bekannteste Vertreter dieser Gruppe das Polytetrafluorethylen, welches unter dem Handelsnamen „Teflon®“ für Antihaftbeschichtungen von z.B. Kochutensilien (Töpfe, Pfannen) zum Einsatz kommt.

Spätestens seit Inkrafttreten der „PPWR“ (Packaging and Packaging Waste Regulation – Verordnung (EU) 2025/40) ist das Thema PFAS in aller Munde und führt bei vielen zu Unsicherheiten, wie mit diesen Stoffen umgegangen werden soll.

Dieser Artikel gibt Ihnen einen kurzen Überblick über die wichtigsten Informationen zum Thema PFAS und beantwortet die Frage, ob und wie sie als Hersteller/Verwender von Lebensmittelverpackungen tätigen werden sollten.

Migration aus Verpackungen in Lebensmittel

PFAS sind besonders problematisch, da sie chemisch extrem stabil sind, d.h. sie widerstehen biologischem Abbau, Hitze, Licht und Chemikalien. Sie werden häufig in papierbasierten Lebensmittelverpackungen verwendet, um Feuchtigkeits- und Fettbeständigkeit zu gewährleisten, aber auch in flexiblen Folienverpackungen kommen sie als Extrusions-Hilfsmittel bzw. Prozessadditive zum Einsatz. Diese „forever chemicals“ können dann aus (beschichteten) Verpackungen in Lebensmittel migrieren, vor allem bei Kontakt mit heißen, fettigen oder flüssigen Speisen. Studien zeigen, dass Lebensmittel aus PFAS-beschichteten Verpackungen signifikante Mengen dieser Substanzen bzw. deren Reaktionsprodukte aufnehmen können.

Ein wichtiger Aspekt: Auch als „kompostierbar“ oder „nachhaltig“ deklarierte Verpackungen, beispielsweise aus geformtem Zellstoff, enthalten oft PFAS, um die notwendigen Barriereeigenschaften gegen Fett und Feuchtigkeit zu erzielen. Solche Materialien können bei der Kompostierung PFAS freisetzen, die dann erneut in die Umwelt und somit potenziell zurück in die Nahrungskette über Böden, Pflanzen oder Tierfutter gelangen.

Gesundheitliche Risiken und Alternativen

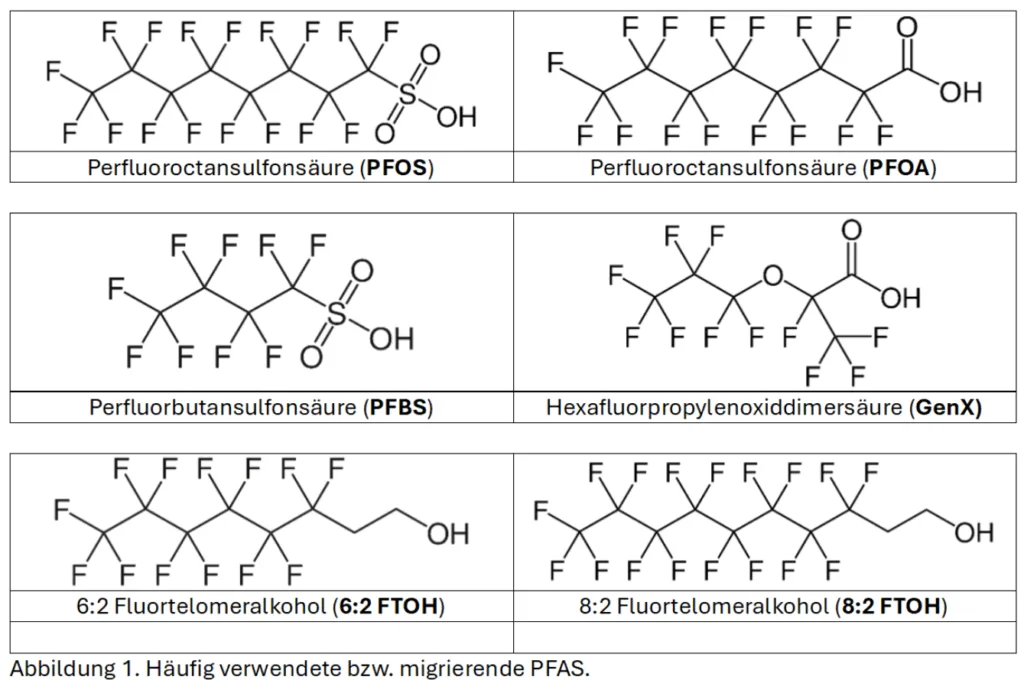

PFAS sind extrem persistent und bioakkumulativ, sie reichern sich vor allem in Blut, Leber und Lunge an. Der Großteil der menschlichen Exposition erfolgt über die Ernährung, laut Schätzungen rund zwei Drittel, sowie über Trinkwasser und Hausstaub. Die chronische Aufnahme von PFAS über kontaminierte Lebensmittel stellt ein immer größer werdendes Risiko dar. Die gesundheitlichen Risiken sind mittlerweile gut dokumentiert, insbesondere langkettige PFAS (z.B. PFOA, PFOS) sind mit gesundheitlichen Problemen wie Fortpflanzungsstörungen, Immunsuppression und Tumorbildung verbunden. Aber auch neuere, kurzkettige Alternativen wie GenX (benannt nach dem Herstellungsprozess) oder PFBS weisen toxikologische Effekte auf und werden aufgrund ihrer hohen Mobilität und Umweltpersistenz kritisch bewertet. (G. Glenn et al. Per‑ and polyfluoroalkyl substances and their alternatives in paper food packaging. Comprehensive Reviews in Food Science and Food Safety, 2021)

Angesichts der bekannten Risiken besteht ein wachsender Bedarf an PFAS-freien, funktional gleichwertigen aber gleichzeitig auch biologisch abbaubaren Verpackungslösungen. Derzeit getestete Alternativen, etwa auf Basis von Polysacchariden (z. B. Stärke, Chitosan), Proteinen oder Polymilchsäure (PLA), erreichen bisher nur begrenzt die gewünschten Fett- und Feuchtigkeitsbarriere-Eigenschaften.

Analytische Herausforderungen

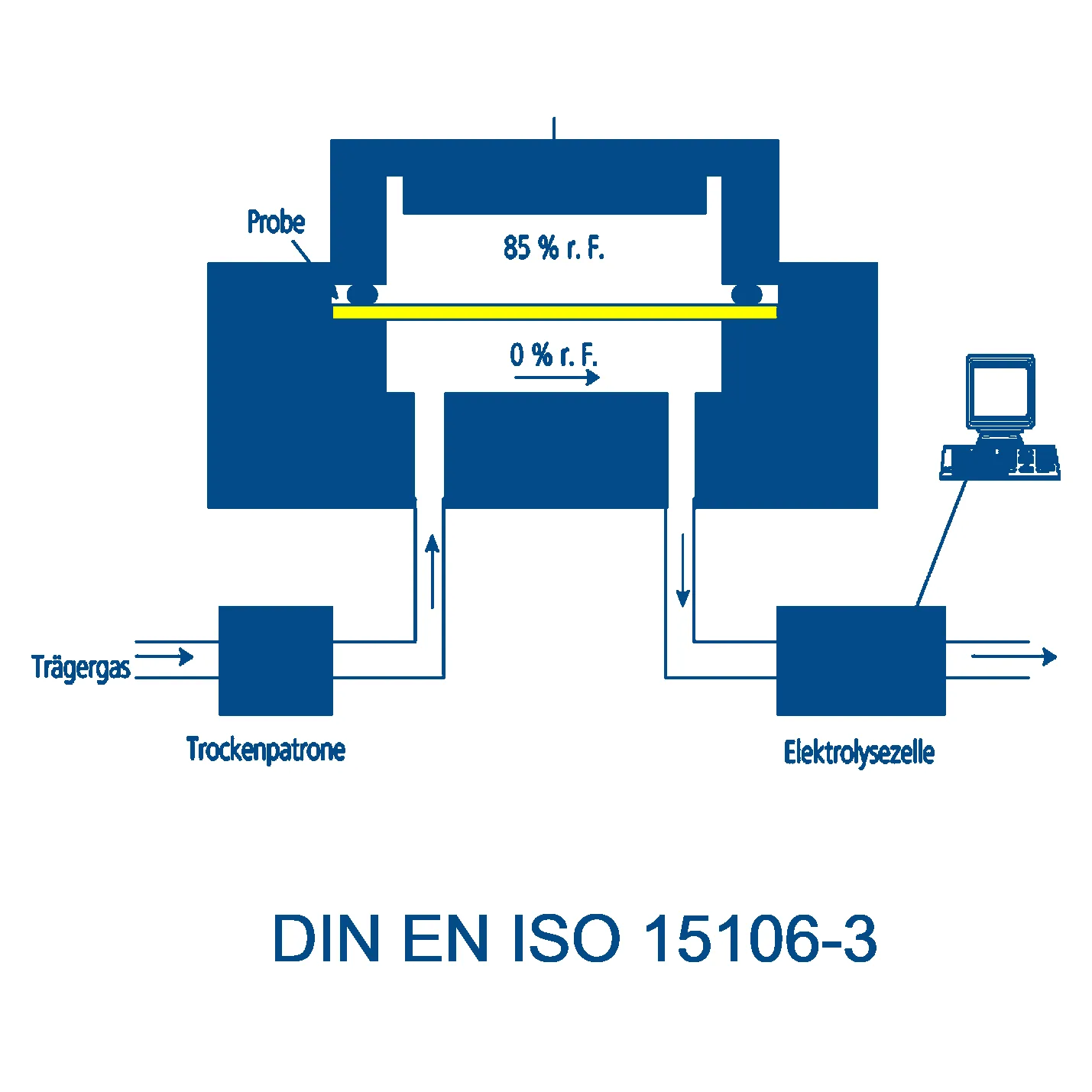

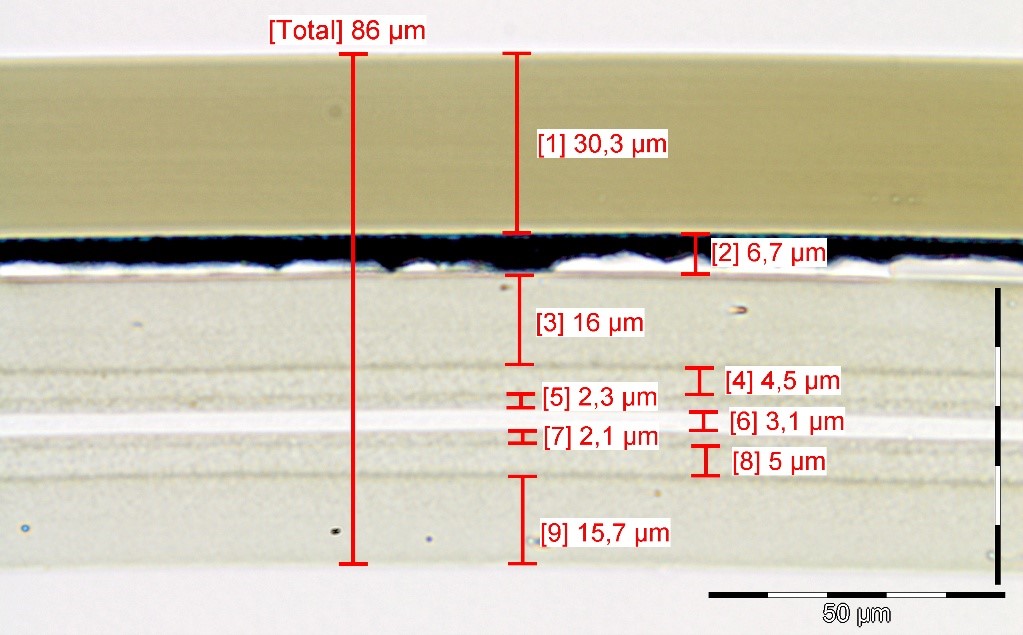

Die Herausforderung bei der PFAS-Analyse liegt in ihrer strukturellen Vielfalt und der niedrigen Konzentration, in der sie vorkommen. Moderne Analysenmethoden wie Flüssigchromatographie gekoppelt mit hochauflösender Massenspektrometrie (LC-QTOF, LC-MS/MS) ermöglichen den Nachweis selbst kleinster Mengen in verschiedenen Matrices, einschließlich Lebensmitteln und Umweltproben. Diese Systeme erlauben auch die Identifikation bisher unbekannter PFAS oder Abbauprodukte – eine wichtige Voraussetzung für Regulierungen und Risikoabschätzungen. Mit diesen Methoden kann allerdings nicht sichergestellt werden, dass alle PFAS detektiert und quantifiziert werden, so dass häufig der Gesamtfluorgehalt mittels Veraschung in der Sauerstoffbombe und Ionenchromatografie bestimmt wird. Allerdings lassen sich damit anorganische und organische Fluoride nicht trennen, so dass Fehlinterpretationen möglich sind.

PPWR: Ein regulatorischer Wendepunkt

Die Verordnung (EU) 2025/40, eine zentrale Initiative der EU zur Kreislaufwirtschaft, sieht umfassende Regelungen für Verpackungen vor, mit dem Ziel, Verpackungsmüll bis 2040 deutlich zu reduzieren und Materialien sicher und recyclingfähig zu gestalten. Besonders relevant: Die PPWR enthält klare Anforderungen an die Sicherheit von Materialien mit Lebensmittelkontakt.

Im aktuellen Verordnungstext wird explizit auf die Reduktion „besorgniserregender Stoffe“ in Verpackungen abgezielt – PFAS stehen dabei im Fokus. Hersteller müssen künftig nachweisen, dass ihre Verpackungen frei von persistenten, bioakkumulierbaren und toxischen Stoffen wie PFAS sind. So dürfen nach Ablauf der Übergangsfrist am 12.08.2026 Lebensmittelverpackungen nicht mehr in Verkehr gebracht werden, wenn sie PFAS in folgenden Konzentrationen enthalten:

- 25 ppb für jedes gezielt analysierte PFAS (ohne polymere PFAS)

- 250 ppb für die Summe der PFAS, gemessen als Summe aus gezielter Analyse und ggf. Abbau von Vorläuferverbindungen (ohne polymere PFAS)

- 50 ppm für PFAS (einschließlich polymere PFAS); bei einem Gesamtfluorgehalt über 50 mg/kg muss der Erzeuger oder Importeur auf Verlangen Nachweise über die Menge des gemessenen Fluors vorlegen.

Diese Regelungen sind besonders relevant für Hersteller von Lebensmittelverpackungen, die mit der Messung des Gesamtfluorgehaltes schon jetzt prüfen können, ob Handlungsbedarf besteht.

Bei Fragen wenden Sie sich bitte an fcm@innoform.de. Wir erstellen Ihnen gerne ein Angebot für die Bestimmung des Gesamtfluorgehaltes.

Prüfungen zu PFAS können Sie hier finden.

Ein Artikel von Dr. Tim Schlüter