Viele Unternehmen stehen aktuell vor der Herausforderung, die konkreten Anforderungen der neuen EU-Verordnung 2025/40 über Verpackungen und Verpackungsabfälle zu überschauen und umzusetzen. Der folgende Beitrag basiert auf einem Webseminar* von Innoform Coaching und bietet einen praxisorientierten Überblick über die zentralen Inhalte der Verordnung – von verschärften Recyclingquoten bis hin zur erweiterten Herstellerverantwortung. Für die Umsetzung ist eine kompakte Übersicht zu Pflichten, Fristen und Handlungsfeldern enthalten.

Dieter Finna

Die europäische Verpackungsverordnung EU 2025/40, bekannt als Packaging and Packaging Waste Regulation (PPWR), bildet den aktualisierten Rechtsrahmen für Verpackungen und Verpackungsabfälle in der Europäischen Union.

Sie ersetzt die bisherige Verpackungsrichtlinie 94/62 EG und ändert unter anderem die Verordnung (EU) 2019/1020 (Konformitätsverordnung) und die Richtlinie 2019/904 (Single Use Plastic). Das Ziel der Verordnung ist die deutliche Reduzierung von Verpackungsabfällen, die Förderung von Recycling und Kreislaufwirtschaft sowie die Vereinheitlichung der Anforderungen innerhalb der Europäischen Union. Sie trat am 11. Februar 2025 in Kraft und gilt unmittelbar in allen EU-Mitgliedstaaten, das heißt eine Umsetzung in nationale Gesetze ist nicht erforderlich. Mit Inkrafttreten begann ein Übergangszeitraum von 18 Monaten, wonach die Regelungen der Verordnung ab August 2026 verbindlich anzuwenden sind.

Die PPWR umfasst 71 Artikel und 12 Anhänge und bildet einen umfangreichen, aber in weiten Teilen nicht ausformulierten Rechtsrahmen. Zahlreiche konkrete Anforderungen werden noch durch Delegierte Rechtsakte und Durchführungsrechtsakte ergänzt, die von der EU-Kommission schrittweise festgelegt und rechtzeitig vor Inkrafttreten der jeweiligen Pflichten veröffentlicht werden.

Definition der Rollen

Die PPWR beschreibt explizit die verschiedenen Rollen, aus denen sich die konkreten Verpflichtungen der Akteure ableiten. Ein Novum darin ist die Unterscheidung zwischen Erzeugern und Herstellern. Als Erzeuger wird derjenige bezeichnet, der Verpackungen oder ein verpacktes Produkt fertigt. Hersteller ist derjenige, der die Verpackung (als Erzeuger, Importeur oder Vertreiber) in den Verkehr, d.h. auf den Markt bringt. Ein Importeur ist derjenige, der Verpackungen oder verpackte Produkte aus einem Drittstaat auf dem Unionsmarkt in Verkehr bringt. Er besitzt vor allem Sorgfaltspflichten bezüglich der Konformität.

Verantwortung als Erzeuger und Hersteller

Hersteller unterliegen der erweiterten Herstellerverantwortung (EPR), die in der PPWR detailliert beschrieben ist. Hersteller sind verpflichtet, ein recyclinggerechtes Verpackungsdesign (Design for Recycling, DfR) sicherzustellen und sie tragen die Verantwortung für die Gestaltung, Materialwahl und Kennzeichnung der Verpackungen. Auch wenn Verpackungen durch einen Erzeuger gefertigt werden, bleibt die Verantwortung für deren Konformität und Recyclingfähigkeit beim Hersteller.

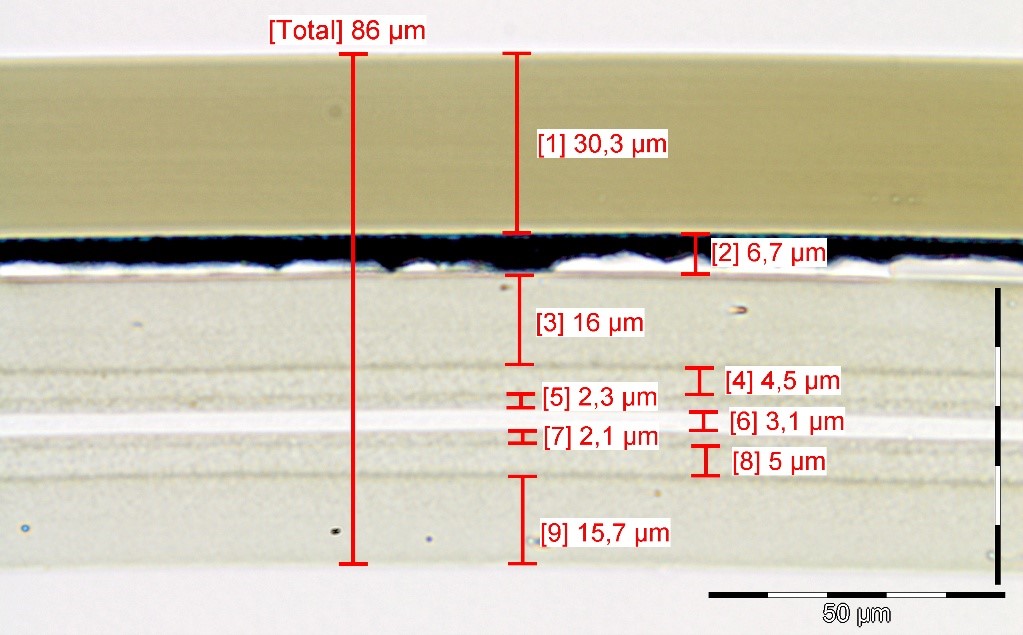

Der Erzeuger wiederum ist verpflichtet, geeignete Materialien zu entwickeln und bereitzustellen, die den Anforderungen an Recyclingfähigkeit und Nachhaltigkeit entsprechen. Darüber hinaus muss er technische Nachweise sowie eine Konformitätserklärung für das Verpackungsprodukt zur Verfügung stellen. Als Produzent verfügt er über das detaillierte Wissen zum Materialaufbau und ist somit in der Pflicht, die technischen Nachweise zu erbringen.

Beschränkung von Gefahrenstoffen

Verpackungen, die in Verkehr gebracht werden, müssen so hergestellt werden, dass die Konzentration besorgniserregender Stoffe in Verpackungsmaterial oder Verpackungsbestandteilen auf ein Mindestmaß beschränkt ist. Die Verordnung bezieht sich in Artikel 5 Abs. 4 auf die Verordnung (EG) Nr. 1935/2004, wonach die Summe der Konzentrationen von Blei, Cadmium, Quecksilber und sechswertigem Chrom aus Stoffen in Verpackungen oder Verpackungsbestandteilen 100 mg/kg nicht überschreiten darf.

Für Verpackungen, die mit Lebensmitteln in Kontakt kommen, werden zudem Grenzwerte für PFAS (per- und polyfluorierte Alkylsubstanzen) festgelegt, die ab 2026 gelten. Sie sind in Artikel 5 Abs. 5 detailliert wiedergegeben. Davon betroffen sind beispielsweise PFAS-haltige Verarbeitungshilfsmittel, die beim Extrudieren von Folien zugegeben werden, um die Reibung zu reduzieren. Hier werden klare Grenzen gesetzt.

Reduzierung des Verpackungsaufkommens

Derzeit machen Verpackungen 40% des Kunststoffverbrauchs in der Europäischen Union aus. Bis 2030 soll das Verpackungsaufkommen um 5 % reduziert werden, bis 2035 um 10 % und bis 2040 um 15 %, bezogen auf das Referenzjahr 2018. Umgesetzt werden soll dies durch Vermeidung unnötiger Verpackungen, Reduzierung des Verpackungsmaterials , Förderung von Mehrweg sowie Reduktion von Einweg-Verpackungen.

Recyclingfähigkeit von Verpackungen

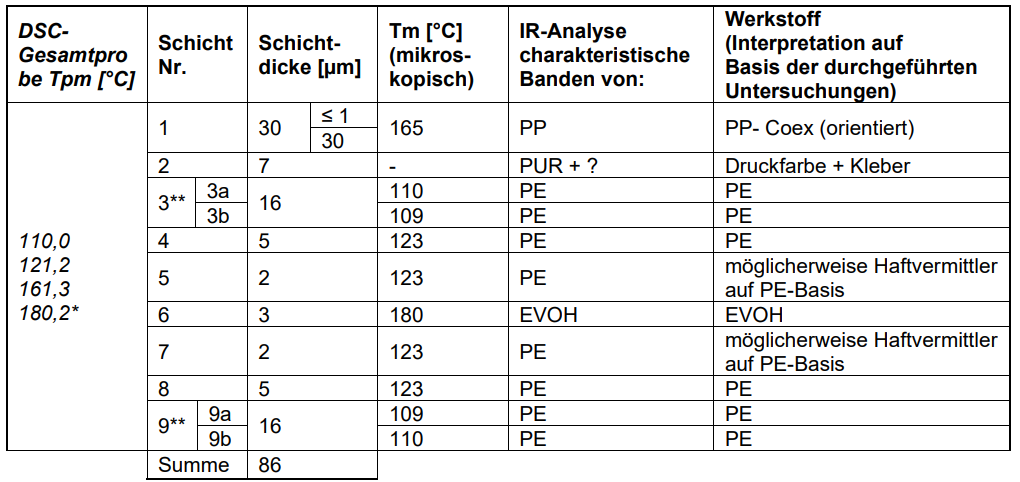

Verpackungsmaterialien sollen als Sekundärrohstoffe möglichst oft wiederverwendet werden. Das setzt insbesondere bei Polymeren ihre Recyclingfähigkeit voraus, die Artikel 6 auf der Ebene des Designs for Recycling (DfR) bis zum 01.01.2030 vorgibt. Ab 01.01.2035 gilt die Recyclingfähigkeit auch „at scale“ d.h. im industriellen Maßstab in einem entsprechenden Stoffstrom. Was Recycling at Scale genau bedeutet, erlässt die Kommission in einem Durchführungsrechtsakt bis zum 01.01.2030.

Für den Werkstoff einer Verpackung gibt es zukünftig drei Leistungsstufen, die den Prozentsatz seiner Recyclingfähigkeit angibt. Die genauen Kriterien für die Festlegung der Leistungsstufen werden von der Kommission bis zum 01.01.2028 erlassen. Unter Stufe A fallen dann Stoffe, die zu ≥ 95% recyclefähig sind, unter B die Stoffe, die zu ≥ 80 % und unter C die, die zu ≥ 70 % recyclefähig sind. Stoffe mit einer Recyclingfähigkeit < 70% zählen zu den technisch nicht recyclebaren Stoffen. Für sie gilt ab 2030 ein Verbot, sie in den Verkehr zu bringen, das sich ab dem 01.01.2038 auch auf die Stoffe der Leistungsstufe C erweitert.

Artikel 6 (1) der PPWR, Recyclingfähigkeit (Quelle: Dr. Andreas Grabitz, Vortrag „Regulatorische Herausforderungen“ Inno-Meeting, Osnabrück, Feb. 2025)

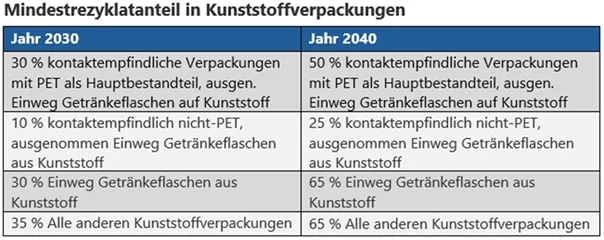

Mindestrezyklatanteil in Kunststoffverpackungen

Bis 2030 müssen PET-Verpackungen 30 % Rezyklat enthalten, andere kontaktempfindliche Verpackungen 10 %, und nicht kontaktempfindliche Verpackungen 35 %. Bei der Materialauswahl werden Monomaterialien sowie nicht eingefärbte Materialien bevorzugt, um die Recyclingfähigkeit zu erhöhen.

Für pharmazeutische Verpackungen gelten bis 2038 die Anforderungen der PPWR hinsichtlich Mindestrezyklatanteilen nicht. Grund dafür ist die besondere Sensibilität in diesem Sektor – es darf keinerlei Übertrag von Verpackungsmaterialien auf das Medikament erfolgen. 2038 wird auf europäischer Ebene dann neu bewertet, ob und in welchem Umfang auch der Pharmabereich künftig Mindestrezyklatquoten einhalten muss – möglicherweise mit Vorgaben, die bis 2040 oder darüber hinaus umzusetzen sind.

Vorgabe von Mindestrezyklatanteilen in Kunststoffverpackungen ab dem Jahr 2030 (Quelle: pack.consult)

Und hier geht es zur Webseminar-Reihe rund um das Thema.

Fragen und Anregungen gerne an Daniel Wachtendorf ts@innoform.de