von Manfred Römer

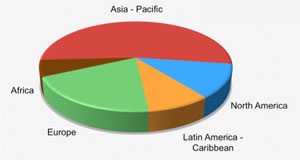

Ohne moderne Kaschiertechnik keine flexiblen Verpackungen, ohne flexible Verpackungen keine globale Distribution hochempfindlicher Güter. Vor allem der Schutz von Lebensmitteln vor Verderb ist im Hinblick auf die fortschreitende Urbanisierung der Weltbevölkerung und die damit verbundenen bekannten Verknappungs- und Verteilungsszenarien eine der vorrangigen Aufgaben unserer Zeit. Die Aufgabe der Kaschierung ist die Kombination der Materialeigenschaften einzelner Folien zu einem neuen Werkstoff mit herausragenden Eigenschaften. Das Ergebnis sind maßgeschneiderte Verbundfolien für die Herstellung flexibler Verpackungen mit hoher Schutzfunktion, die auf das jeweilige Anforderungsprofil zugeschnitten sind.

Leistungsvermögen und Definition

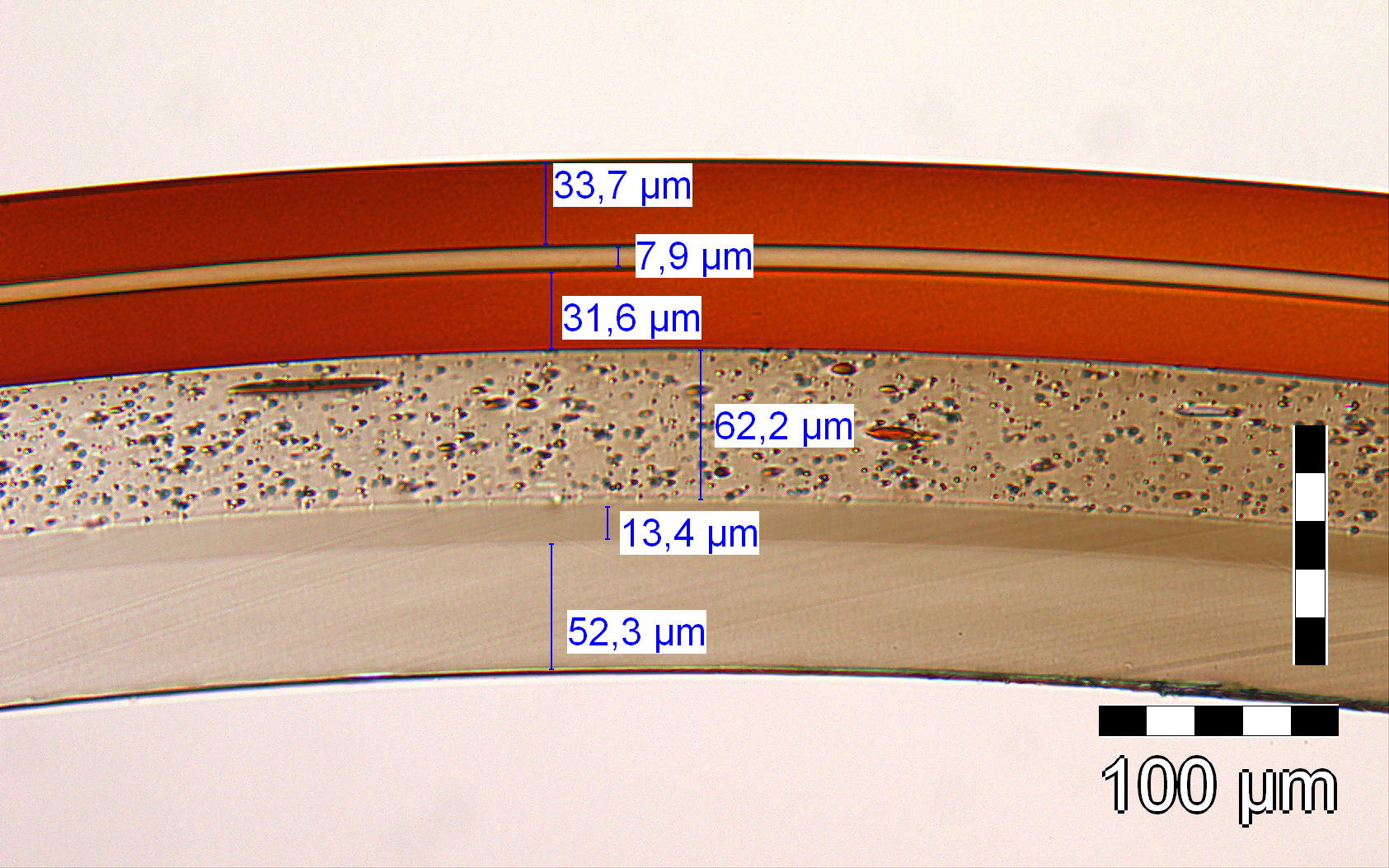

Flexible Verpackungen sollen das Produkt schützen, Informations- und Marketingaufgaben erfüllen und dem Konsumenten einen leichten und sicheren Umgang gewährleisten. Zu deren Herstellung stehen Verpackungsfolien (Verbundfolien) mit »maßgeschneiderten« Eigenschaften zur Verfügung. Dazu zählt die Barrierefunktion gegen Licht, Gase (z.B. Stickstoff, Kohlendioxid) und Wasserdampf; gute Optik (Wechselspiel von Druckfarbe und Klebstoff); Festigkeit (Flächenhaftung und Siegelnaht); Siegelbarkeit (Verschlusssicherheit),  Peelbarkeit (kontrollierte Öffnungskraft der Versiegelung). Bei den Kaschierfolien handelt es sich um mehrere Substratlagen (z.B. Kunststoff- und Aluminiumfolien, Papiere), die entweder inline oder durch einen separaten Arbeitsschritt mittels Klebstoffauftrag miteinander verbunden werden. So haben beispielsweise derart hergestellte Folienverbunde deutlich andere Eigenschaften als Coex-Folien. Dabei ist, für das fehlerfreie Herstellen von Verbundfolien, der verwendete Klebstoff von entscheidender Bedeutung.

Peelbarkeit (kontrollierte Öffnungskraft der Versiegelung). Bei den Kaschierfolien handelt es sich um mehrere Substratlagen (z.B. Kunststoff- und Aluminiumfolien, Papiere), die entweder inline oder durch einen separaten Arbeitsschritt mittels Klebstoffauftrag miteinander verbunden werden. So haben beispielsweise derart hergestellte Folienverbunde deutlich andere Eigenschaften als Coex-Folien. Dabei ist, für das fehlerfreie Herstellen von Verbundfolien, der verwendete Klebstoff von entscheidender Bedeutung.

Ein Blick zurück

Die Entwicklung moderner Kaschierklebstoffe begann in den 1960er Jahren. Sie ging einher mit der zunehmenden Internationalisierung der Märkte (Wegfall von Handelsbarrieren) und der damit verbundenen zunehmenden Bedeutung der flexiblen Verpackung für den Schutz und die Verteilung von Lebensmitteln und anderen Gütern. Die damaligen Anforderungen konzentrierten sich im Wesentlichen auf relativ einfache Duplexverbunde. Neben anderen möglichen Variationen, wurden häufig Zellglas gegen siegelfähig beschichtetes Zellglas oder gegen die Siegelschicht Polyethylen laminiert.

Erste Wahl

Stetig steigende Anforderungen an die mechanischen Festigkeiten und Barriereeigenschaften führten zu einer rasanten Entwicklung unterschiedlichster Foliensubstrate und Siegelschichten. Im Zuge dessen wurde auch die Leistungsfähigkeit der Kaschierklebstoffe verbessert, und massiv in moderne Kaschier- und Druckmaschinentechnologie sowie in die technische Peripherie investiert. Die Polyurethanchemie hat sich in diesen Jahren als erste Wahl qualifiziert. Mit ihr ließen sich Klebstoffe mit unterschiedlichsten Eigenschaften für eine große Anwendungsbreite herstellen. Bis heute erreicht keine andere Klebstoffchemie einen solch hohen Standard. Polyurethan-Klebstoffe waren zunächst ausschließlich lösemittelbasiert. Das Vehikel Lösemittel erlaubte eine einfache Verarbeitung dieser Klebstoffe auf den Kaschiermaschinen. Dabei muss das Lösemittel des in organischen Lösemitteln gelösten Klebstoffs nach der Applikation auf das Foliensubstrat im Trockenkanal entfernt werden. Bei der Zusammenführung der Substratbahnen im Kaschierwerk liegt also eine »trockene« Klebstoffschicht vor. Im Kaschierwerk wird schließlich unter Druck und Wärme aus der Folie mit dem »trockenen « Klebstoff und der zulaufenden Bahn ein Verbund (Laminat) hergestellt. Dieses Verfahren ist bekannt unter der Bezeichnung Trockenkaschierung. Die Nachbehandlung der lösemittelangereicherten Luft nach dem Trocknungsvorgang war damals noch kein Thema. Die Lösemittelgase wurden einfach mit der Umgebungsluft »verdünnt«,

- Prinzip einer LF-Kaschieranlage

|

- Prinzip einer LH-Kaschieranlage

|

die über den Kamin ins Freie gelangten. Doch ein verstärktes ökologisches Bewusstsein in weiten Teilen der Bevölkerung führte zu strengen gesetzlichen Umweltauflagen (u.a. Bundes- Immissionsschutzverordnung (BImSchV)). In der Folge mussten die Druck- und Kaschierbetriebe beim Einsatz organischer Lösemittel Nachverbrennungs- oder Lösemittelrückgewinnungsanlagen installieren.

Ohne schädliche Lösemittel

Die erste Ölkrise im Jahr 1973 (Rohölverknappung) und zusätzliche Kosten durch die Lösemittelnachbehandlung forcierten die Entwicklung lösemittelfreier Polyurethan- Kaschierklebstoffe. Doch der Kaschierer an der Maschine musste sich bei diesem Klebstoffsystem auf neue und schwierige Verarbeitungsbedingungen einstellen: Zentrale Herausforderungen waren dabei die völlig andere Rheologie und das Auftragen sehr dünner Schichten. Damit die bedruckten Folien mit guter Optik kaschiert werden konnten, mussten die Druckfarben diesen Kaschierklebstoffen angepasst werden. Nach wie vor arbeiten Zulieferer und Verarbeiter gemeinsam an weiteren Optimierungen der gesamten Peripherie, um die diffizilen Bedingungen für die Verarbeitung des lösemittelfreien Polyurethan-Klebstoffsystems weiter zu optimieren.

Alternativen

Als Alternative zu den verwendeten organischen Lösemitteln, war man zumindest eine Zeitlang davon überzeugt, dass Wasser die ideale Lösung sei. Mit wasserverdünnbaren Polyurethan-Klebstoffen sollten die Umwelt- und Kostenprobleme der lösemittelbasierten Klebstoffe gelöst werden. Trotz beeindruckender Kaschierergebnisse fristet dieser Klebstoff im Vergleich zu lösemittelfreien und lösemittelhaltigen Klebstoffen bei der Herstellung von Verbundfolien nur ein Nischendasein. Eine weitere Alternative sind z.B. Klebstoffe auf Acrylatbasis (Dispersionen), die in der Folienkaschierung jedoch nicht den hohen Standard von Polyurethan- Klebstoffen erreichen.

Möglichkeiten zur Herstellung von Verbundfolien

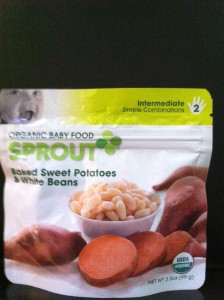

Es gibt vielfältige Möglichkeiten zur Herstellung von Verbundfolien. Es sind dies, wie vorstehend bereits beschrieben, die Kaschierung (LF = lösemittelfrei und LH = lösemittelhaltig); Mehrlagenextrusion (Adhäsions-Promoter); LH-Primer (z.B. PU-Klebstoff); wässrige Primer (EAA-Dispersionen); Primer aus der Schmelze (EAA) sowie Maleinsäure. Bei der Kaschierung wird in zwei wesentliche Verfahrenstechniken unterschieden:

Lösemittelhaltige Kaschierung:

– Glattwalzenauftrag (Schöpfwalze/ Auftragswalze)

– Rasterwalzenauftrag (Schöpfwalze/ Rakel)

– Rasterwalzenauftrag (Kammerrakel)

Lösemittelfreie Kaschierung:

– Dreiwalzenauftrag [Stahl – Gummi – Stahl – (Presseur)]

– Vierwalzenauftrag [Stahl – Stahl – Gummi – Stahl – (Presseur)].

Mögliche Kaschiertechniken

• Nasskaschierung

Beispielsweise bei Dispersions-, Kasein- oder Dextrin-Klebstoffen ist Wasser das Vehikel, welches aus dem kaschierten Verbund (z.B. Aluminium/Papier- Verbund für Suppenbeutel) »verdampft«. Solche Klebstoffsysteme können auch Vernetzungsmechanismen besitzen, so dass sie wasserfest werden. Im Gegensatz zur Trockenkaschierung erfolgt bei der Nasskaschierung das Laminieren unmittelbar nach dem Klebstoffauftrag, also ohne Zwischentrocknung. Bei den eingesetzten Klebstoffen handelt es sich um physikalisch trocknende aber auch vernetzende Systeme. Die Bindekraft beruht auf physikalischen Prozessen, das heißt auf der Trocknung des Klebstoffs nach Verdunsten des Lösemittels bzw. des Wassers. Bei der Kaschierung von Folien mit saugfähigen Substraten, wie Papier, Pappe, Filz oder Textil- Bahnen, dominiert die Anwendung von Dispersionen.

• Trockenkaschierung

Ein Präpolymer ist in einem Lösemittel gelöst, das nach dem Auftragen des Klebstoffs verdunstet. Anschließend wird im Kaschierwerk ein Verbund mittels zulaufender Bahn hergestellt. Diese lösemittelhaltigen Klebstoffsysteme werden entweder als Ein – oder Zweikomponentenkleber verarbeitet.

• Extrusionskaschierung

Hierbei werden spezielle thermoplastische Polymere als »Klebstoff« zwischen zwei andere Substrate extrudiert und über ein Walzensystem mittels Druck vereint. Bei der Extrusionskaschierung bestimmter Folienverbunde kann es notwendig sein, Haftvermittler entweder offline oder inline aufzutragen.

• LF-Kaschierung

Bei der lösemittelfreien Kaschierung sind keine Vehikel zum Verarbeiten des Klebstoffs notwendig. Der Klebstoff wird mit 100% Festkörper ausgeliefert d.h. dem Kaschierer zur Verfügung gestellt. Mittels intelligenter Temperaturführung – vom Dosierwerk oder Mischgerät bis zur Auftragswalze – wird der Klebstoff auf das Substrat gebracht. Die LF-Klebstoffsysteme kommen als Ein- oder Zweikomponenten- Kleber auf den Markt.

Definition der Leistungsbereiche

Das Leistungsvermögen (Performance) von Kaschierklebstoffen lässt sich in drei Kategorien einteilen, die sich nicht immer eindeutig voneinander abgrenzen lassen, sondern oft fließend sind. Die breitgefächerte Performance lösemittelhaltiger Polyurethan-Klebstoffe erstreckt sich dabei über alle drei Bereiche:

- Genereller Gebrauch → (trockene Füllgüter)

(GP = General Purpose);

- Mittleres Leistungssegment → (flüssige Füllgüter)

(MP = Medium Performance);

- Hohes Leistungssegment → (sterilisierfest)

(HP = High Performance).

Die erste und gleichzeitig größte Kategorie bilden die qualitativ soliden Duplex-Kaschierfolien. Flexible Verpackungen, die aus diesen Verbundfolien hergestellt wurden, werden für das Abfüllen trockener Güter eingesetzt. Aus Triplex- Kaschierfolien (auch mit Aluminium- Folie) hergestellte flexible Verpackungen gehören zum mittleren Qualitätssegment. Sie kommen bei flüssigen, pastösen sowie sterilisierbaren Füllgütern zur Anwendung. Ein sehr hohes Leistungsvermögen besitzen Triplex- oder Quadroplex- Laminate, die sich besonders für aggressive Verpackungsgüter mit höchsten Barriereanforderungen eignen. Solche Verbunde erfordern oft auch Sterilisierfestigkeit bis 135 °C. Die Trockenauftragsgewichte lösemittelhaltiger Kaschierklebstoffe variieren zwischen 2,5 g/m2 (GP) und 5 g/m2 (HP).

Demgegenüber schwanken die Auftragsgewichte lösemittelfreier Klebstoffe zwischen 1,0 g/m2 (GP) und 3,0 g/m2 (MP). Bei der Produktion von GP – Laminaten dominieren die lösemittelfreien Klebstoffe. Beim Vergleich der Kaschierkleberkosten (Cent/ m2) liegt dieser Kaschierkleber-Typ deutlich unter dem der lösemittelhaltigen Klebstoffe. Mit modernen LF-Klebern ist die Produktion von Mehrlagenverbunden ohne weiteres möglich. Selbst mit Aluminiumfolie aufgebaute Verbunde lassen sich bis 135 °C sterilisieren. Dabei ist jedoch zu beachten, dass bei LF- und LH-Klebstoffen, die auf der Basis aromatischer Isocyanate aufgebaut sind, beginnend ab 105 °C und steigend bis 135 °C Sterilisationszeit, die Hydrolyse der vernetzten Klebstoffschicht einsetzt und es zur Neubildung von primären aromatischen Aminen (PAA) kommt. Selbstverständlich spielt bei diesen Vorgängen die Sterilisationszeit eine entscheidende Rolle.

Gute Aussichten und nicht ersetzbar

LF- und LH-Kaschierkleber bieten durchaus Spielraum für weitere Optimierungen. Dabei müssen die Kaschierfolien für zukünftige Neuentwicklungen bei flexiblen Verpackungen den sich schnell verändernden Anforderungen im globalen Markt Rechnung tragen. Ein gutes Beispiel hierfür sind die modernen LH- und LF-Kaschierklebstoffe auf Basis aliphatischer Isocyanate. Sie sind auch bei hohen Temperaturen sterilisierbar (bis 135 °C) und zeigen eine überragende Füllgutbeständigkeit.

Können Extrusionskaschierung oder Blasfolienextrusion (z.B. Triple- Bubble) die klassische LH- oder LF-Kaschierung ersetzen? Dies ist eine häufig diskutierte Frage. Die Antwort darauf fällt eindeutig aus: In absehbarer Zeit wird dies nicht geschehen. Zwar lassen sich zum Beispiel Aluminiumverbunde mit der Extrusionskaschierung herstellen, doch wirtschaftlich sinnvoll ist dies nur bei entsprechenden Losgrößen. Zudem lassen sich Hochbarriereverbunde aus mit Siliziumoxid (SiOx) oder Aluminiumoxid (AlOx) bedampften Folien nicht mit Extrusionskaschierung oder Blasfolienextrusion herstellen. Außerdem ist der Kaschiervorgang mit LH – oder LF–Klebstoffen sehr flexibel, da sie die Produktion unterschiedlichster Substratverbunde ermöglichen. Ein weiterer Vorteil ist, dass die Investition in eine Kaschiermaschine sehr viel günstiger ist, als die in eine Anlage für Extrusionskaschierung oder Blasfolienextrusion.

Testservice:

Im Testservice Inno-Letter veröffentlichen wir News rund um Prüfungen für Folienverpackungen insbesondere die, die wir selber anbieten: http://www.innoform-testservice.de/tpages/benefit/qualitycontrol.php

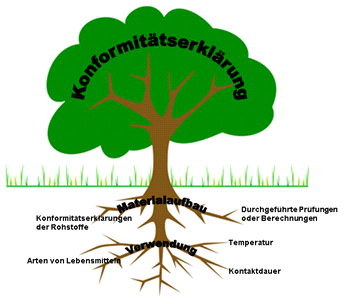

Produkte einer frühen Herstellungsstufe wird in der Regel ein großer Teil der Konformitätsarbeit delegiert. Dies ist aber nur möglich, wenn konkrete Maßnahmen, z.B. welche Stoffe zu überprüfen sind, weitergegeben werden. Für alle nicht delegierten Aspekte, die relevant für die Beurteilung der lebensmittelrechtlichen Konformität des Produktes sind, trägt der Lieferant die Verantwortung.