Auch in Vorbereitung auf unsere Tagung http://dk.innoform.de lohnt sich ein Blick auf dieses Video mit Dr. Neumann und Karsten Schröder. Es wurde im Rahmen der letzten Tagung in Osnabrück im März aufgenommen. https://www.youtube.com/watch?v=-SQklpeYTjY&feature=player_embedded

Kategorie: Neuigkeiten

Neuigketien aus der Verpackungswelt und Innoform

-

Und welche Grenzen überwinden Sie?

Grenzen überwinden – das ist das Motto des österreichischen Verpackungskongresses IMPACKT – Packend verpacken am 5./6. Juni 2014.

Grenzen überwinden – das ist das Motto des österreichischen Verpackungskongresses IMPACKT – Packend verpacken am 5./6. Juni 2014.Metall, Papier, Kunststoff, Glas, Holz – sind die Grenzen heute noch so klar gezogen? Gibt es noch die berühmt berüchtigten Materialschlachten oder stoßen Verpackungshersteller heute an ganz andere Grenzen?

Vorab haben sich Victoria Heinrich, OFI, Thomas Rieder, Österreichisches Verpackungsinstitut, Torsten Paul, Tetra Pak, Ralf Grün, Metsä Board, Julius Lüthi, Pirlo sowie Ing. Harald Bleier, ecoplus und auch Karsten Schröder in einem Interview mit der Fachzeitschrift ap austropack zu diesem Thema geäußert.

Hier sind die Antworten von Karsten Schröder:

Kann man heute noch von „Grenzen“ sprechen – oder überwinden Sie immer öfter gemeinsam Grenzen?

Kann man heute noch von „Grenzen“ sprechen – oder überwinden Sie immer öfter gemeinsam Grenzen? Karsten Schröder Natürlich gibt es immer Grenzen, und meiner Ansicht nach sind die auch ganz wichtig. Wir erleben ja alle unsere Furcht und Unsicherheit beim Thema Globalisierung. Hier helfen uns immer wieder Grenzen, die wir uns selber setzen oder auch von sogenannten Gegebenheiten gesetzt werden. Bezogen auf die Verpackung: Natürlich gibt es immer noch starke Abgrenzungen zwischen Lobbygruppen, Materialgruppen und natürlich zwischen Wettbewerbern und Lieferanten wie auch Kunden untereinander. Das ist sicher auch gut so, dennoch: Bezogen auf die Verpackungsentwicklung ändern sich Grenzen ständig, und Materialien werden doch häufiger kombiniert.

Welche „Grenzen“ haben Sie überwunden?

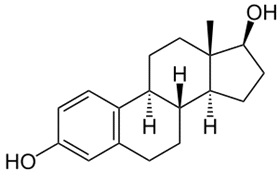

Schröder: Wir als Dienstleister bearbeiten ständig in unserem Testservice die Grenze Verpackung zu Lebensmittel. Hier bearbeiten wir die Wechselwirkungen – gewünschte ebenso wie ungewünschte. Das ist ein tolles Gebiet, da sich die Grenzen zu verwischen scheinen und aus Lebensmittelbestandteilen Kunststoff-Additive (Dual Use Additives) werden – das begeistert uns.

Was sind die nächsten „Grenzen“, die Sie überwinden wollen?

Was sind die nächsten „Grenzen“, die Sie überwinden wollen? Schröder: Nun – wir suchen im Moment Partner, die uns im Bereich Papier unterstützen, um Analytik für Kunststoff und Papier anzubieten. Hier fehlen viele Regelungen aus Brüssel, und es ist viel gesunder Menschenverstand gefragt. Das ist für uns eine dringend zu überwindende Grenze.

Wenn Sie die Verpackungsbranche betrachten, denken Sie, es gibt eine „Grenze“, eine heilige Kuh, die nie geschlachtet werden wird?

Schröder: Nein – so denken wir bei Innoform nicht. Für uns sind heilige Kühe Motivation, diese zu schlachten – sozial verträglich und schmerzfrei am besten. Doch scheint die Grenze zwischen Marketing und dem GMV – Gesundem Menschverstand – eine echte Herausforderung zu sein. Im Marketing wird immer noch auf Absatzsteigerung gezielt und diese weltweit gelehrt und nicht angezweifelt. Wir in der Verpackung reden heute aber schon mehr über Nachhaltigkeit ob das eine solche heilige Kuh ist – ich denke, ja und deshalb arbeite ich auch mit meinem Vortrag daran.

Was ist für Sie das Verpackungs-Material oder die Materialkombination der Zukunft?

Schröder: Bio-basierte Rohstoffe in Kombination von Papier bergen nach meiner Einschätzung ein großes Potenzial für neue, wirklich innovative Packmittel. Doch das ist im Moment alles noch viel zu teuer und in den Kinderschuhen. Und da das Marketing sich schon bei einigen Marken die Nase blutig gestoßen hat, wird dieses Gebiet erst einmal wieder an Schwung verlieren, bis es dann durchstarten kann.

Was dürfen wir bei Ihrem Vortrag erwarten?

Schröder: Ein wesentlicher Beitrag zur Nachhaltigkeit und somit zur Wirtschaftlichkeit ist seit jeher die Standardisierung, die aber in Marketingkreisen eher verpönt ist, da man sich dann ja nicht mehr vom Wettbewerb abgrenzen kann. Dieses geschieht ja häufig hauptsächlich nur noch durch die Marke und die Verpackung – das Gesicht des Produktes. Wie kann man da noch standardisieren wollen? Dazu liefere ich gerne Anregungen und Ideen.

Das komplette Interview finden Sie in Ausgabe 4/2014 der Fachzeitschrift ap-austropack und hier.

-

Führen statt managen – in fünf Tagen die Zukunft neu gestalten?

Innoform ist in der Folienverpackungsindustrie bekannt für seine Seminare und Tagungen rund um das Thema Verpackungen. Veranstaltungen zur Folienkunde stehen ebenso auf dem Programm wie Managementsysteme, Lebensmittelrecht und Kaschier, Extrusions- und Druckverfahren.

Nun wagt sich Innoform an ein völlig neues Konzept – die Mischung aus Führungskönnen und Branchenwissen.

Vom 18.-22. Oktober 2014 bietet Innoform Coaching erstmals das fünftägige Management-Seminar „InnoEFFEKT“ in Tarifa/Andalusien an, das sich an Führungskräfte und Verantwortungsträger der Flexpack-Industrie richtet, die sich persönlich und fachlich auf neues zukunftsfähiges Terrain begeben wollen.

Die beiden Referenten, Innoform-Gründer Karsten Schröder sowie der Entrepreneur und Unternehmensberater Winfried Dietz, betonen, dass sowohl bei angestellten Verantwortungsträgern wie auch Inhabern echte Führungs- und Unternehmerqualitäten gefragt sind, die immer mit Branchenwissen kombiniert sein müssen. Nur, wer sich mit offenen Sinnen in der Branche bewegt, kann mit den richtigen „Managementwerkzeugen“ das Richtige bewirken: Das Führen und nicht das Managen von Mitarbeitern muss die Zielsetzung erfolgs- und zukunftsorientierter Unternehmen sein.

Welche Fähigkeiten und Softskills sind nötig, um dieses Ziel zu erreichen?

Das neue Seminarkonzept ist eine Mischung aus den Methodenerfahrungen des Unternehmensberaters Winfried Dietz und dem Insider-Branchenwissen des Innoform-Gründers Karsten Schröder. Kombiniert werden diese Methodenerfahrungen und das Branchenwissen mit der richtigen Anwendung klassischer Managementmethoden nach Stephan R. Covey, Brian Tracy, Karl Uwe Sprenger und weiteren angesehen Trainern aus aller Welt. Teilnehmer und Referenten erarbeiten das Geschäftsmodell eines Verpackungssystems. So werden die eigenen Softskills weiterentwickelt. In Vorträgen und Arbeitsgruppen werden Verpackungssysteme kritisch unter die Lupe genommen.

Diese Symbiose aus Branchenwissen und Methodenerfahrungen ermöglicht es den Teilnehmern, sich mit allen Sinnen in der Branche zu bewegen und mit den richtigen „Tools“ das Richtige zu tun.

Lernen muss Spaß machen, um besonders effektiv zu sein, formulieren nicht nur Karsten Schröder und andere Innoform Trainer regelmäßig in den Seminaren. Das ist wissenschaftlich heute untermauert.

Durch körperliche und geistige Grenzerfahrungen lernen Teilnehmer mehr über sich selbst und wie sie die beruflichen Anforderungen besser bewältigen können.

Der ungewöhnliche Veranstaltungsort Tarifa/Andalusien mit Blick auf Afrika trägt dazu bei, aus gewohnten Zwängen auszubrechen, sich der Welt mit allen Sinnen zu öffnen und neue Ideen und Fähigkeiten zu entwickeln. Nur wer die Welt mit anderen Augen sieht, kann etwas Neues schaffen.

Willkommene Nebenprodukte dieser Woche sind Zusammengehörigkeitserlebnis, Netzwerkarbeit und Naturerlebnisse.

Die Teilnehmerzahl ist auf 10 Personen beschränkt. Weitere Infos finden Sie hier: www.innoeffekt.de.

-

Folienkaschierung und Verarbeitung

darum geht es am 2./3. Juli in Würzburg auf der Festung Marienberg bei dem Kaschier-Expertentreff, den Innoform in Kooperation mit dem Süddeutschen Kunststoffzentrum (SKZ) veranstaltet. Folien-Kaschierer, Abpacker und Forscher treffen sich in Würzburg – nach 10 Jahren zum zweiten Mal – um sich über Trends und Erkenntnisse aus dem Bereich Kaschierfolien auszutauschen.

Verbundfolien leisten heute in vielen Anwendungen der Flexpack-Industrie unverzichtbare Dienste. Steigende Anforderungen des Verbrauchers, Handels und der verpackenden Industrie lassen neue Materialeigenschaften entstehen. Machen kaschierte Folien unser Leben nachhaltiger?

Auf dieser Fachtagung erhalten die Teilnehmer dazu einen Leitfaden für das Entwickeln nachhaltiger Verbundfolien. Vom Rohstoff bis zur Endanwendung werden das Leistungsspektrum und die Eigenschaften von Kaschierfolien vorgestellt.

Mit steigenden Anforderungen an Food- und Non-Food-Verpackungen müssen Siegelschichten weiterentwickelt werden. Wie können Rohstoffauswahl in Verbindung mit Coextrusionsstrukturen, Fertigungsparametern und Additiven die erforderlichen Folieneigenschaften sicher stellen? Der neueste Stand solcher Siegelmedien wird ein weiterer Schwerpunkt sein.

Wie können durch Folienkaschierung neue Anwendungsgebiete wie aktiver Verpackungen erschlossen werden? Wie werden sauerstoffabsorbierende, feuchteregulierende und antimikrobielle Verbunde richtig verklebt und appliziert?

Lohnt sich andererseits trotz höherer Preise der Einsatz von Bio-Kaschierfolien? Können Polimere mit einem Rohstoffanteil von 70% herkömmliche Polimere 1:1 ersetzen? Experten wagen eine Prognose.

Und kann das einst verpönte PVC für Lebensmittelverpackungen wieder verwendet werden? Welche Eigenschaften müssen PVC-Folien besitzen und wie wirken sich die typischen Additive auf die Kaschierung und Weiterverarbeitung aus?

Der Stand der Technik und Perspektiven über heutige moderne Kaschierklebstoffsysteme werden kontrovers diskutiert werden. Experten diskutieren einen Leitfaden über die wesentlichen Entscheidungskriterien für lösungsmittelhaltige, wasserverdünnbare oder lösungsmittelfreie Kaschierklebstoffe. Welche Klebstoffsysteme erfüllen die lebensmittelrechtlichen Gesetzesvorgaben? Ist das bislang vernachlässigte Thema der Bahnreinigung eine sinnvolle Ergänzung zur Lebensmittelsicherheit? Besonderes Augenmerk wird den Kosten und der Qualität gewidmet.

In diesem Zusammenhang wird das Thema Extrusionskaschierung und Lackierung alternativ betrachtet: Ist die UV-Lackierung eine kostengünstige Alternative zum Glanzkaschierfolienersatz? Die Teilnehmer erhalten einen Einblick über UV-Anwendungen in anderen Branchen, die auch für Folien interessant sein könnten.

Praxistipps zur Vermeidung typischer Kaschier- und Verbundfolienfehler runden das Programm an. Diese Tagung richtet sich an Entscheider und Entwickler aus Verpackungsherstellung und -technik, Produktion, Einkauf, Vertrieb, und Key-Accountmanager.

Weitere Informationen erhalten Sie hier: http://dk.innoform-coaching.de

Innoform Coaching Gbr

Stüvestraße 25

49205 Hasbergen

Tel.: +49 (0) 5405 80767-0

E-Mail: coaching@innoform-coaching.de -

Schadstoffe “des Monats” analysieren

Die Substanzliste der Stoffe, die mittlerweile bei Innoform analysiert werden können, finden Sie stets aktualisiert hier: http://www.innoform-testservice.de/tpages/sml_list.php Ws können Sie damit anfangen? Zum einen haben Sie schnell einen Überblick, für welche chemischen Substanzen Regelungen vorliegen und die auch bei uns analysiert werden können. Wir sind permanent dabei neue Substanzen zu analysieren, wenn diese vom Markt gewünscht wird – daher senden Sie uns Ihre Anfrage, falls Sie den gewünschten Stoff nicht finden. Wir kümmern uns für Sie darum, ein geeignetes Analysenverfahren zu finden. Details klärt Heike Schwertke gerne mit Ihnen 0041 9498614.

-

Age-Explorer – verstehen, wie man sich im Alter fühlt

in der April Ausgabe Nr. 14/2014 berichtet das Magazin FOCUS unter dem Titel “Der Blau-Macher” über einen Anzug, mit dessen Hilfe junge Leute die Auswirkungen von Alkohol erleben können. Unser Institut hat diesen Anzug für den Automobilhersteller FORD entwickelt Basis des Projekts ist das

20jährige Know-how des Meyer-Hentschel Instituts in der Entwicklung und im professionellen Einsatz von Simulationsanzügen. Besonders bekannt sind unsere Altersanzüge Age Explorer® und AgeMan®. Diese Anzüge werden u.a. eingesetzt zum Test und zur Entwicklung von Produkten und Verpackungen.

Sie können den Age Explorer live erleben in unserem Innoform Seminar: Der Age-Explorer -

Rechtssichere Erstellung von Konformitätserklärungen für Materialien und Gegenstände aus Kunststoff nach Verordnung (EU) Nr. 10/2011- Teil 2

Im ersten Teil dieser Reihe von INNOLETTERN haben wir aufgeführt, welche Belege erforderlich sind, um eine Konformitätserklärung gemäß Anhang IV der Verordnung (EU) Nr. 10/2011 zu erstellen. Im zweiten Teil dieser Reihe, in der die erforderlichen Maßnahmen und Prüfungen für die Erstellung von Konformitätserklärungen Schritt für Schritt erklärt werden berichten wir, wie die gesammelten Daten auszuwerten sind.

1 Auswertung der Daten

Auf Basis der Dokumente zur Bestätigung der lebensmittelrechtlichen Konformität aller Inhaltsstoffe der Materialien und Gegenstände für den Lebensmittelkontakt und der vorgesehenen Verwendung (Anwendung) kann die Konformität eines Bedarfsgenstandes beurteilt werden und, falls erforderlich, offene Punkte der Konformitätsarbeit abgeleitet werden.

2 Dokumente zur Bestätigung der lebensmittelrechtlichen Konformität aller Rezepturbestandteile

2.1 Prüfung auf Aktualität:

Beziehen sich die genannten Vorschriften auf die aktuelle Gesetzgebung inkl. aller Anpassungen?

- Sind alle Vorschriften genannt, die für diesen Rohstoff / Bedarfsgegenstand relevantsind?

- Sind Stoffe gelistet, die migrieren können?

- Wenn ja, gelten für diese Stoffe Begrenzungen?

- Sind nicht bewertete Stoffen enthalten?

- Wird für nicht bewertete Stoffe bestätigt, dass diese hinter einer funktionellen Barriere (FB) eingesetzt werden?

- Sind nicht bewertete Stoffe nachweislich nicht „mutagen“, „karzinogen“ oder „reproduktionstoxisch“ und weisen keine bewusst erzeugte Nanostruktur auf?

- Wird die Einhaltung der Grenzwerte bestätigt?

- Wenn ja, für welche Anwendung?

- Sind Inhaltstoffe vorhanden, deren Verwendung in Lebensmitteln einer Beschränkung unterliegt („dual use additives“)

- Welche Art von Prüfungen sind durchgeführt worden?

2.3 Ablaufplan zur Dokumentenprüfung:

3 Vorgesehene Verwendung (Anwendung)

Lebensmittel sind eine sehr komplexe Matrix. Daher kann es schwierig sein, migrierende Stoffe aus Kunststoffen im Lebensmittel selbst zu analysieren. In der Verordnung (EU) Nr. 10/2011 wurden daher Prüfmedien festgelegt, die den Übergang von Stoffen aus dem Kunststoffmaterial in das Lebensmittel simulieren (= Simulanzien). Zur Erzielung vergleichbarer Ergebnisse wurden die Testbedingungen (Dauer und Temperatur) ebenfalls standardisiert. Aus der Anwendung lassen sich somit Simulanzien und Prüfbedingungen ableiten, die den ungünstigsten vorhersehbaren Verwendungsbedingungen des Materials oder Gegenstands aus Kunststoff entsprechen.

3.1 Füllgut (= Lebensmittel)

Die Lebensmittelsimulanzien werden entsprechend der vorgesehenen Verwendung ausgewählt:

Lebensmittelsimulanz Lebensmittel A (Ethanol 10 Vol.-%) wässrige (hydrophile) Lebensmittel B (Essigsäure 3 Gew.-%) saure Lebensmittel (pH < 4,5) C (Ethanol 20 Vol.-%) alkoholische Lebensmittel (≤ 20%) und Lebensmittel mit

erheblichem Gehalt an organischen InhaltsstoffenD1 (Ethanol 50 Vol.-%) Öl-in-Wasser-Emulsionen und alkoholische Lebensmittel

(> 20%)D2 (Pflanzliches Öl) fettige (lipophile) Lebensmittel E (Poly(2,6-diphenyl-p-phenylenoxid),

Partikelgröße 60-80 Mesh,

Porengröße 200 nm)trockene Lebensmittel Eine spezifische Auswahl der Simulanzien erfolgt nach Tabelle 2 des Anhangs III der Verordnung (EU) Nr. 10/2011, in der Lebensmittel(gruppen) den einzusetzenden Simulanzien gegenübergestellt sind:

Abbildung 1: Auszug aus Tabelle 2 Sind die Materialien und Gegenstände für den Kontakt mit mehreren Arten von Lebensmittel bestimmt, so gilt folgende Zuordnung für die Prüfung der Gesamtmigration:

Lebensmittelsimulanz Alle Arten Alle Arten

außer sauerwässrig,

alkoholhaltig,

Milcherzeugnissewässrig,

sauer,

alkoholhaltig,

Milcherzeugnissewässrig,

alkoholhaltig

(<20 %)wässrig,

sauer,

alkoholhaltig

(<20 %)A (Ethanol 10 Vol.-%) x x B (Essigsäure 3 Gew.-%) x x x C (Ethanol 20 Vol.-%) x x D1 (Ethanol 50 Vol.-%) x D2 (Pflanzliches Öl) x x x 3.2 Kontaktbedingungen

Auch hier bestimmt der vorgesehene Anwendungszweck die Auswahl der Prüfparameter. Dabei sind die ungünstigsten vorhersehbaren Verwendungsbedingungen hinsichtlich Kontaktdauer und Kontakttemperatur zwischen Lebensmittel und Bedarfsgegenstand wie z.B. Abfülltemperatur, Wärmebehandlung, Lagertemperatur, Haltbarkeit / Lagerzeit, Zubereitung in der Verpackung etc. zu berücksichtigen. Für die Prüfung der Gesamtmigration und der spezifischen Migration gelten unterschiedliche Prüfbedingungen.

Prüfbedingungen Gesamtmigration

Die Prüfbedingungen sind der Tabelle 1 und 2 des Kapitels 2 des Anhangs V zu entnehmen. Ist das Material oder der Gegenstand für eine Anwendung im Kontakt mit Lebensmitteln bestimmt, bei der es/er nacheinander einer Kombination von mindestens zwei Kontaktdauern und -temperaturen ausgesetzt ist, so wird das Probeexemplar bei der Migrationsprüfung nacheinander allen für die Probe geltenden ungünstigsten vorhersehbaren Bedingungen unter Verwendung derselben Portion des Lebensmittelsimulanz unterworfen. Bei einer Kontaktdauer von mehr als 30 Tagen gelten besondere Bedingungen, die berechnet werden können oder der nachfolgenden Liste entnommen werden können:

Prüfung

NummerPrüfbedingungen Vorgesehene Lebensmittelkontaktbedingungen OM 1 10 d bei 20 °C Jeglicher Lebensmittelkontakt unter Tiefkühlungs- und Kühlungsbedingungen OM 2 10 d bei 40 °C Jegliche Langzeitlagerung bei Raumtemperatur oder darunter,

einschließlich Erhitzung auf 70 °C bis zu 2 Stunden lang

oder Erhitzung auf 100 °C bis zu 15 Minuten lang.OM 5 2 h bei 100 °C oder bei

Rückfluss oder alternativ

1 h bei 121 °CHochtemperaturanwendungen bis zu 121 °C. Unter die Prüfung

OM 5 fallen auch die für OM 1, OM 2, OM 3 und OM 4

beschriebenen Lebensmittelkontaktbedingungen. Sie stellt

die ungünstigsten Bedingungen für alle Lebensmittelsimulanzien

in Berührung mit Polyolefinen dar.4 Zusammenfassung der Konformitätsarbeit

Liegen alle erforderlichen Bestätigungen vor, so ist die Konformitätsarbeit abgeschlossen und eine eigene Konformitätserklärung kann erstellt werden. Falls Informationen fehlen, kann aus den ermittelten Daten ein Maßnahmenplan erstellt werden, der sowohl fehlende Bestätigungen der Zulieferer als auch offene Prüfungen enthält.

Abbildung 2: Beispiel eines Maßnahmenplan aus einem Innoform-Konformitätsstatus Beispiel

Wir bei Innoform haben dafür ein festgelegtes Verfahren in unserer EDV programmiert, mit dessen Hilfe wir die Konformitätsarbeit strukturiert und systematisiert haben. Dieser Prozess ist so sicher, dass wir Ihnen den größten Teil der Konformitätsarbeit abnehmen können und möchten.

Und das funktioniert so:

- Sie schicken uns ihren Materialaufbau, Informationen zur Anwendung des Bedarfsgegenstandes, die vorliegenden Konformitätserklärungen aller Inhaltsstoffe und sofern

bekannt, die Ansprechpartner Ihrer Lieferanten. - Wir werten die Daten aus, fragen, falls gewünscht, die fehlenden Informationen bei Ihren Lieferanten an und erstellen Ihnen einen Maßnahmenplan.

- Für alle Stoffe mit Begrenzung erhalten Sie eine Information, ob der Grenzwert eingehalten wird und wenn ja, auf welcher Basis.

Abbildung 3: Beispiel einer Übersicht aller Stoffe mit Beschränkungen aus einem Innoform- Konformitätsstatus - Bei Bedarf erhalten Sie ein Angebot für die erforderlichen Analysen.

- Sind keine weiteren Maßnahmen erforderlich, unterstützen wir Sie gern bei der Erstellung Ihrer Konformitätserklärung oder erstellen ein Konformitätsgutachten.

Interesse? Gerne erstelle ich Ihnen ein individuelles Angebot!

Der nächste Inno-Letter wird sich mit der Überprüfung der Stoffe mit Begrenzungen beschäftigen.

Testservice:

Im Testservice Inno-Letter veröffentlichen wir News rund um Prüfungen für Folienverpackungen insbesondere die, die wir selber anbieten: http://www.innoformtestservice.de/tpages/benefit/qualitycontrol.phpHeike Schwertke

+49 441 9498614

Heike.Schwertke@innoform.de -

Wärmekammer für Zug-/Druckversuche erfreut sich wachsender Beliebtheit

Folienprüfungen in der Wärme-/Kältekammer sind noch immer keine leichte Aufgabe und weit entfernt von einer Routineprüfung. “Aber warum ist das so?”, haben sich die Experten des Innoform Testservice gefragt und eine entsprechende Vorrichtung installiert. Seit der Investition von rund 40.000 € in Oldenburg steht die Zug-Druck-Prüfmaschine kaum noch still. Die Gründe dafür sind, dass gerade Verpackungsmaterialien aus Folie in den unterschiedlichsten Umgebungsbedingungen „funktionieren“ müssen. Um Schäden zu vermeiden, oder schlimmer Schäden zu analysieren und zu verstehen, werden hier Kälte und Wärme nach Normverfahren simuliert und dann an der Folie die üblichen Versuche wie Zugversuch, Durchstichversuch etc. durchgeführt. Sollten Sie also Folien einsetzen oder herstellen, die bei extremen Klimata eingesetzt werden, prüfen Sie diese doch einmal bei genau diesen Bedingungen hinsichtlich ihrer mechanischen Eigenschaften. Was da alles geht, finden Sie hier: http://www.innoform-testservice.de/tpages/checkmethod/methods.php?group=10

Übrigens kann man in dieser Wärmekammer auch Schrumpfkräfte etc. bestimmen.

-

Neuer Rechner für die Abschätzung beschleunigter Lagerung online verfügbar

Neben dem mittlerweile beliebten Permeationsrechner zur Abschätzung der Barrierewirkung üblicher Verbundfolien auf der Innoform Web-Site, gibt es nun einen zweiten, nützlichen Rechner zur Abschätzung der beschleunigten Alterung, wie es die Fachleute nennen.

Was ist das? Eine beschleunigte Alterung für Folienverpackungen mit Füllgut ist ein Standardtest, um die Verträglichkeit der Verpackung mit dem Füllgut, aber auch beispielsweise die Gewichtsverluste von verpackten Füllgütern (z.B. Feuchttüchern) zu prüfen. Damit man aber bei lange haltbaren Füllgütern nicht so lange warten und testen muss, empfiehlt sich oft eine beschleunigte Prüfung bei erhöhter Temperatur. Dazu macht man sich den Grundsatz zu Nutze, dass u.a. chemisch-physikalische Prozesse bei einer Temperaturerhöhung von 10 Grad rund doppelt so schnell ablaufen.

Um diese Beschleunigung bei den drei Variablen

– Lagertemperatur,

– zu simulierende Dauer

– Versuchstemperaturauszurechnen, haben wir diesen Rechner hier online gestellt.

-

Wir müssen mehr standardisieren

Flexible Verpackungen spielen in der Lebensmittelindustrie inzwischen eine wichtige Rolle. Kunden aus Lebensmittelindustrie, Handel und Verpackungsherstellung formulieren ihre Anforderungen an die Zulieferer, die immer mehr auch von gesetzlichen Vorgaben oder großen Trends wie Nachhaltigkeit bestimmt sind. Im Kern geht es dabei um den Zielkonflikt von Individualisierung der Verpackung unter Marketing-Gesichtspunkten und Standardisierung unter Wirtschaftlichkeitsaspekten. Karsten Schröder, Geschäftsführer der Innoform GmbH, hat dazu im Gespräch mit wrapped eine klare Position.

Flexible Verpackungen spielen in der Lebensmittelindustrie inzwischen eine wichtige Rolle. Kunden aus Lebensmittelindustrie, Handel und Verpackungsherstellung formulieren ihre Anforderungen an die Zulieferer, die immer mehr auch von gesetzlichen Vorgaben oder großen Trends wie Nachhaltigkeit bestimmt sind. Im Kern geht es dabei um den Zielkonflikt von Individualisierung der Verpackung unter Marketing-Gesichtspunkten und Standardisierung unter Wirtschaftlichkeitsaspekten. Karsten Schröder, Geschäftsführer der Innoform GmbH, hat dazu im Gespräch mit wrapped eine klare Position.wrapped: Wie sehen Sie die Zukunft der flexiblen Verpackung – individualisiert oder standardisiert?

Schröder: Schwierige Frage, persönlich würde ich mehr Standardisierung wünschen und halte sie auch für sinnvoll und möglich. Andererseits sehen wir in vielen Teilen der Wirtschaft, dass sich – aufgrund unterschiedlicher Interessenslagen – nicht nur „das Beste oder Sinnvolle“ durchsetzt. So wird in vielen Branchen mit hohem Aufwand an der Standardisierung gearbeitet. Die Automobilindustrie mit ihrem Plattformkonzept ist nur ein Beispiel, wie konsequent dies letztendlich durchgezogen wird, steht wieder auf einem anderen Blatt, wenn man individuelle Kundenwünsche beim Auto betrachtet. Standardisieren ist auf jeden Fall sinnvoll. Man kann durch Bündelungseffekte und Reduktion von Kompatibilitäts- und Abstimmungsproblemen Kosten und Komplexität senken. Aber auch in unserer Branche überlagern sich mehrere Aspekte. Zum einen schiebt der Preisdruck alle Entwickler in die Standardsierungs- ecke. Viele Packmittelhersteller versuchen Standards zu positionieren oder gar zu setzen. Im Wurst- und Käseverpackungsbereich, z.B. beim Modified Atmosphere Packaging (MAP) als Tiefziehverpackung, ist dies in Teilbereichen bei den „Unterfolien“ durch regionale oligopole Strukturen gelungen. Dennoch kann man auch dort nicht von dem Standard sprechen. Nicht einmal die Materialklasse ist einheitlich – mal wird hier Polypropylen (PP) und mal Polyethylenterephtalat (PET) verwendet. Also selbst in dem Markt, den wir manchmal als standardisiert wahrnehmen, gibt es große Unterschiede – nicht nur im Detail der Folienstrukturen, sondern auch im Material und natürlich in Form und Farbe.Dann drückt natürlich der Handel auf ständiges Absatzwachstum möglichst weniger Produkte. Das bedeutet, dass der gleiche Joghurtbecher für alle Marken schon wegen der Unterscheidbarkeit von Premium- und Low-Cost-Varianten nicht funktioniert. Form und Farbe sind unter Marketing-Gesichtspunkten heute zu wenig für eine Unterscheidung der Marke am Point of Purchase (POP). So werden Materialien, Größen und Formen freudig variiert und als Innovationen verkauft. Dennoch bin ich ein Verfechter der Standardisierung, um effizienter zu werden und den geforderten Nachhaltigkeitszielen von Handelsketten – und vielleicht auch bald von Regierungen und der Gesellschaft – im Ganzen gerecht werden zu können. Wohin die Reise geht, kann ich aber auch noch nicht mit Bestimmtheit sagen.

wrapped: Welches sind die Treiber für dieses „Pendeln zwischen zwei Tendenzen“?

Schröder: Hier müssen verschiedene Trends unterschieden werden. Ein wichtiges Thema ist die Nachhaltigkeit. Hier treibt uns die Angst oder die Angstmacherei der Medien vor der Umweltkatastrophe. Dies hat nun die Verpackungsindustrie zu Nachhaltigkeitsüberlegungen ermuntert. Der Handel sieht sich hier in der „Pull-Position“ und versucht nun, die gesamte Lieferkette – oder wie ich lieber sage „Lieferwolke“ – zu ordnen und zu „standardisieren“. Das Problem ist jedoch derzeit, dass man in dieser Wolke vor lauter Nebel nicht recht sieht, wo es hingehen soll und bei Nachhaltigkeit erst einmal an Energiesparen und Biopolymere denkt. Die Letztgenannten taugen aber noch nicht wirklich für den Handel im großen Stil. Und eigentlich müsste man den Handel fragen, warum nicht? Wie bei vielen Klimathemen kommen wir auch hier nur in kleinsten Fortschritten voran und immer in die gleiche, pekuniär getriebene Richtung.

Betrachtet man nun den Trend zu aktiven und intelligenten Verpackungen, so scheint das Thema langsam an Fahrt aufzunehmen. Denn hier werden Fantasien geschürt, dass wir bald „automatisierter“ einkaufen. Verpackungen melden, wenn ihr Inhalt gegessen werden sollte und wann Nachschub gebraucht wird. Für Marketiers ist besonders spannend, dass Display-Kartons und Verpackungen bald individuelle Kundengespräche führen könnten – das sind sicherlich auch vom Handel und den Marken getriebene Entwicklungen. Ob ich als Konsument das dann gut finde, hängt davon ab, was trendy wird und wie ich mich dann damit fühle. Ein Selbstgänger wird das nach meiner Einschätzung aber nicht werden.wrapped: Nun entstehen ja viele individuelle Verpackungen unter Marketing-Gesichtspunkten. Braucht man wirklich so viele „Sonderlösungen“?

Schröder: Vor der Konvergenz kommt bekanntlich die Divergenz. Das ist so richtig wie falsch, da wir uns ja spätestens seit Einstein im ständigen Fluss bewegen sollen. Das soll ausdrücken, dass es immer wieder Konvergenzphasen gibt, wie wir sie z.B. auch bei den Tragetaschen gesehen haben. Erst gab es ganz viele verschiedene Sorten, Anbieter und Rezepturen zur Herstellung, dann nur noch wenige standardisierte Taschen und nun bald gar keine mehr oder nur noch „Bio-Mehrweg-Taschen“. Bei den MAP-Verpackungen weiß ich z.B. gar nicht recht, in welcher Phase wir uns befinden. Ich denke auch hier werden Sorten-und Formvielfalt wohl noch zunehmen können, da ja keine wie der andere wahrgenommen werden will. Dagegen drückt aber Kostendruck, der durch die komplexen Fertigungsanlagen noch befeuert wird. Da kann man nicht dauernd umstellen – noch nicht. Die Lebensmittelindustrie glaubt anscheinend an die Vorteile der Divergenz, ich halte das gesamtwirtschaftlich gesehen für den falschen Weg.

wrapped: Welche Auswirkung hat eine hohe Verpackungsindividualisierung hinsichtlich Wirtschaftlichkeit und Nachhaltigkeit?

Schröder: Nicht standardisierte Verpackungen im Hinblick auf Material, Form, Design und Logistik sind i.d.R. teuer und müssen von einem hochpreisigen Produkt amortisiert werden. Ein schönes Beispiel ist die Kaffeekapsel. Schreckten wir noch in den Filter-Kaffee-Hochpreiszeiten vor Pfundpreisen bei „Röstkaffee gemahlen“ von 8 € zurück und tranken Tee, kaufen wir heute Kaffee in Kapseln, der das Zigfache kostet. Diese Produkte werden heute erfolgreich verkauft, d.h. es gibt wirtschaftlich erfolgreiche Modelle. Unter Nachhaltigkeitsaspekten sieht das schon anders aus. Zwar gibt es Werbe-Experten, die behaupten, dass die in Kapseln verpackten Pulver nachhaltiger seien als die gemahlene Alternative im Beutel. Einerseits wird pro Tasse wohl wesentlich weniger Kaffee verbraucht, aber dafür anderseits wahnsinnig viel Müll produziert. Das kann ich mir einfach nicht schön rechnen. Und wenn wir weniger Kaffee brauchen, leiden ja auch die Kaffeebauern darunter und diesen Faden kann man unter verschiedenen Aspekten weiterspinnen. Leider wird auch der Begriff „Nachhaltigkeit“ in unserer Branche nicht standardisiert verwendet.

wrapped: In welchem Dilemma steckt der Packmittelproduzent?

Schröder: Lassen sie mich dies nochmal an einem Beispiel verdeutlichen. Wenn der Packmittelproduzent 1 ein gutes Produkt liefert und auch noch einen „coolen“ Preis bietet, wird es schwer für den Packmittellieferant 2, den Abnehmer von seinem alternativen Produkt zu überzeugen. Doch was lernt jeder BWL-Student dafür/dagegen? Man muss eine Alternative anbieten. Leider gibt es gar nicht so viele Alternativen zu einem optimalen Produkt. Es hat noch niemand etwas besseres als das Rad in den Markt gebracht. Das hat nicht einmal der Transrapid geschafft, der ja schwebt und keine Räder braucht. Also wird Zusatznutzen dran geheftet (z.B. Alu- Felgen) – ob man den braucht oder nicht. Dies ist sicherlich im übertragenen Sinne ein Dilemma der Packmittelproduzenten. Das andere Dilemma ist die Mittelstandsprägung der Packmittelindustrie, zu der sich jetzt durch Fusionen Großunternehmen gesellen, die eine Marktbeherrschung anstreben. Da entstehen gerade mächtige Pole im Markt. Das kann bei den „bedrängten“ mittelständischen Unternehmen zur Diversifizierung ihrer Produkte führen, um aus der Vergleichbarkeit auszubrechen. Nachhaltigkeit hin oder her – jeder will und muss überleben.

wrapped: Wie wirkt sich unser Thema am Point-of-Sale aus?

Schröder: Die Anforderungen an die Verpackungen am POS sind enorm gestiegen. Wir alle kennen die gigantischen Zahlen von gescheiterten Neueinführungen von Lebensmitteln in den Handel. Oft scheitert es auch an der Verpackung, z.B. an ihrer Unauffälligkeit. Noch schlimmer trifft den Handel natürlich die Skandalisierungswelle, die auch Verpackungen betreffen kann und unaufhörlich gegen die Einzelhändler anrollt. Hier will niemand mehr Risiken eingehen oder Verantwortung für riskante Neueinführungen übernehmen.

wrapped: Wie wird diesem Problem entgegnet?

Schröder: Weitreichend, denn hier geht heute oft der Packmittelhersteller oder Anlagenlieferant in Vorleistung. Er launcht im Namen des Handels die neuen Verpackungen gemeinsam mit dem Markenartikler. Aber es geht noch weiter. Es ist ja heute keine Seltenheit mehr, dass ein Packmittelproduzent sogar die Abpackmaschine finanziert, auf der dann sein Packmittel abgepackt wird, damit der Markenartikler ein Teil seines Risikos schon einmal los wird und im Packmittelpreis und in Vertragslaufzeiten verstecken kann. Mit Unternehmertum des Markenartiklers hat das nicht mehr viel zu tun.

wrapped: Hat dieses Streben nach Risikoverteilung bzw. Minimierung auch Grenzen?

Schröder: Auf jeden Fall, denn hier kommen wir wieder zu einer Wolke. Wenn die Lieferantenwolke mit unsicheren Informationen immer größere Risiken, die ebenfalls diffus gehalten werden, tragen muss, um Packmittel zu verkaufen, so erscheint mir das wenig tragfähig für die Zukunft. Die Bankenkrise beruht auf ähnlichem Risiko-Versteckspiel. Allerdings will ich gleich hinterherschicken, dass der Vergleich sehr hinkt, es geht eher um das Prinzip. Undurchschaubare Konstellationen haben schon zu oft zu Krisen geführt – das wünsche ich unserer Industrie, die bisher ja größtenteils von massiven Krisen verschont geblieben ist, nicht. Ich wünsche mir, dass das im Kern so bleibt und wir uns langsam weiter entwickeln, aber deshalb muss man über die Risiken reden.

wrapped: Welchen Einfluss hat der Handel auf die Verpackungsentwicklung?

Schröder: Dem Handel kommt natürlich eine besondere und prinzipiell auch führende Rolle zu. Denn er muss dem Kunden für Produkte Geld abnehmen und dafür die Garantie leisten. Bei Verpackungen zögert er noch und versucht zunächst die Produktqualität von Lebensmitteln im Griff zu behalten oder in den selbigen zu bekommen – wie manche behaupten. IFS und BRC-Standard sind hier die Stichworte. Doch auch diese Normungsversuche (Standardisierung) der Qualität hängen letztlich an dem Willen und Können der Lieferanten. Oder noch besser gesagt, der Lieferantenwolke – wer auch immer die beherrschen will und wird. Der Handel muss aber handeln – schon aus Selbsterhaltungsgründen. Er wird sich das Thema Verpackung immer stärker vornehmen und nicht nur Schadstoffe analysieren lassen, wie wir es bei Innoform auch schon viel tun. Sondern er wird mehr und mehr aus der Lieferwolke informierte Partner machen müssen, die voll ins Bild gesetzt werden, wie bei großen Open-Innovation-Projekten, z.B. bei Procter & Gamble oder BMW, um wieder die Autobauer als Bild zu nutzen. Mitmachen anstelle von nur zuliefern ist da sicherlich ein guter Vergleich. Heute wird gerade bei Lebensmittelverpackungen nach wie vor zu wenig und zu lückenhaft kommuniziert und informiert in der Lieferwolke – manche sagen sogar, es wird durchgängig „gemauert“. Ist dieses Thema erledigt, wird natürlich auch im Handel das Thema „Effizienz durch Standardisierung“ oder „Verkauf durch marketinggerechte Individualisierung der Verpackung“ mehr in den Blickpunkt rücken. Mein Votum für mehr Standardisierung gilt auch hier.