Mit praktikablen Spezifikationen

Ressourcen und Nerven schonen

von Dipl.-Ing. Karsten Schröder

Teil 2: “Das Arbeiten mit Normen”

Kurzzusammenfassung

Das mühelose Arbeiten mit Normen ist Grundlage für eine normgerechteSpezifikationserstellung, -Überprüfung und -Einhaltung. Doch wie viele Normen habenSie eigentlich in Ihrem Leben schon gelesen und verstanden? Hier möchten wir einenkurzen Überblick über Quellen für Normen und Umgang mit deren Anwendung geben.

Arbeiten mit Normen

Normen haben Tradition. Schon die Ägypter und vermutlich schon Vorfahren dieser nutztenNormen, um dadurch Zeit und Mühe zu sparen. Beim Bau der Pyramiden – so heißt es –wurden Blöcke, Winkel und vieles mehr genormt, bevor der Bau begann.Im Volksmund werden Normen oft nur auf technische Produkte projiziert. Doch Normen sindumfassend in allen Lebensbereichen zuhause. Denken Sie nur an die legendäre DIN EN ISO9001 – die Qualitätsnorm schlechthin.

Nicht immer verbinden wir Vorteile mit Normen. Zunächst erscheinen sie wie eine Last, dochNormen haben im Wesentlichen einen Sinn – Aufwand zu reduzieren, Verschwendung zuvermeiden und damit die Nachhaltigkeit von den meisten Prozessen und Produkten zusteigern. Denn Nachhaltigkeit ist in letzter Konsequenz per Definition ressourcenschonend.

Normen finden sich in vielen Ausprägungen. Hier wollen wir eine unvollständige Liste derNormenquellen für unser tägliches Arbeitsgebiet der Folienverpackungen nennen:

1 Beispiel: Nationale Normen

· DIN : Deutsches Institut für Normung

· ANSI: American National Standard Institute

· AFNOR: Association Francaise De Normalisation

· BSI: British Standardisation Institute

· Gost: Gosudarstvennii Obshchesoyusnii Standard (Normen der ehemaligenSowjetunion, jetzt Russland)

· ISO: International Standardisation Institute (für Elektrotechnik IEC)

· CEN: Comité Européen de Normalisation

2 Zur Normung autorisierte Institutionen (national):

• VDI-Richtlinien: Verein deutscher Ingenieure

• VDMA: Verband deutscher Maschinen- und Anlagenbau e.V.

• DLG: Deutsche Landwirtschafts- Gesellschaft e.V.

• IVLV: Merkblätter für die Prüfung von Packmitteln www.ivlv.de

• RAL: Deutsches Institut für Gütesicherung (früher: Reichs- Ausschuss fürLieferbedingungen)

3 Zur Normung autorisierte Institutionen (international):

• SCAN: Scandinavian Pulp, Paper and Board Testing Committee

• EDANA: European Disposables And Nonwovens Association

• IUPAC: International Union of Pure and Applied Chemistry

• Tappi: Technical Association of the Pulp and Paper Industry(USA)

• ASTM: American Society for Testing and Materials

• SAE: Society of Automotive Engineers (USA)

• AFCO: Aluminium Foil Conference

• FINAT: world wide association for self- adhesive labels and related products

Nun stellt sich noch die Frage – wer erarbeitet eigentlich Normen. Nun, auch dafür möchte icheine unvollständige Liste beispielhaft anführen:

• Organisation: nationale Institutionen mit hauptamtlichen Kräften

• Sacharbeit: Fachleute aus Industrie, Behörden und Wissenschaft, beim DIN mehr als40.000 ehrenamtliche Mitarbeiter

• Normung in der Verpackung in Deutschland durch:

• „Normungsausschuss Verpackung“ (NAVp.)

• ca. 40 Unterausschüsse für die unterschiedlichen Bereiche

• Einfluss auf europäische und internationale Normung durch Spiegelgremien zu CEN-(seit 1961) und ISO- Ausschüssen (DIN seit 1951 Mitglied)

Die Finanzierung der Normung wird im Wesentlichen durch die Förderbeiträge derMitgliedsfirmen und Institutionen realisiert. Also scheinen diese „Förderer“ wohl ein Interessean der Erstellung der Normen zu haben – ein finanzielles sicherlich auch.

4 Normen und ihre Aktualiät

Normen unterliegen wie fast alle Prozesse und Produkte heute dem kontinuierlichenVerbesserungsprozess. So werden viele Normen in regelmäßigen, meistens aberunregelmäßigen Abständen revidiert und inhaltlich optimiert. Bezieht man sich also auf eineNorm so ist stets der Stand mit zu nennen. Dieses geschieht schon im Namen der Norm, dersich wie folgt erklärt:

Beispiel: DIN EN ISO 9001:2008

DIN = Deutsches Institut für Normung (national)

EN = Europäische Norm (europaweit)

ISO = International Standardisation Organisation (weltweit)9001 Nummer der Norm: 2008 aus dem Jahr 2008

Hier können Sie die Aktualitiät von Normen prüfen und teilweise auch schon einmal einen Blick darauf bzw. hinein werfen:

• www.Beuth.de (für DIN, ISO, EN, ASTM, SAE und andere; es wird nur der Titel unddas Ausgabedatum angezeigt)

• www.ASTM.org (nur ASTM, Vorteil: kurze Zusammenfassung wird kostenlosangezeigt)

Wo finde ich denn nun Normen, wenn ich nicht genau weiß, welche für meinenSpezifikationsfall Anwendung findet? Auch hier möchte ich zur Übersichtlichkeit nur eineStichpunktliste aus unseren Seminarunterlagen anführen:

DIN- Kataloge für technische Regeln (Beuth- Verlag)

• Band 1 nationale Normen (als Papierversion oder CD)

• Band 2 internationale Normen und ausgewählte ausländische Normen (alsPapierversion oder CD)Aus Übersichtsnormen (z.B. DIN 16995 Kunststoff- Folien …)

Aus DIN- Taschenbücher

• (Normensammlungen zu bestimmten Fachgebieten, Volltext) z.B.:

• DIN-Taschenbuch 150 Kunststoff-Dachbahnen, Kunststoff-Dichtungsbahnen,Kunststoff-Folien, Bodenbeläge, Kunstleder , Ausgabe:1998-09

Internet:

z.B. www.beuth.de/ www.ASTM.org/ www.edana.org

Aus vorhandenen Spezifikationen (unbedingt überprüfen, s.o.!)

5 Arbeiten mit Prüfnormen für Spezifikationen

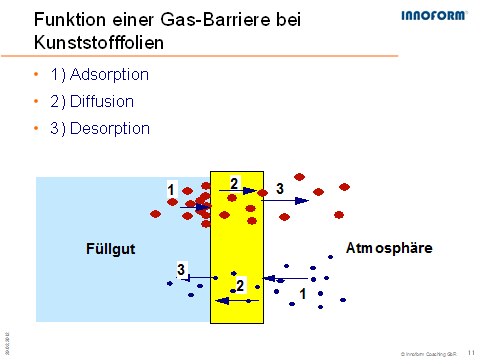

Um nun eine Prüfnorm für eine Spezifikation nutzen zu können, muss Klarheit über diegewünschte Aussage herrschen, die Norm im Detail verstanden sein, die Ausführung derNorm im Detail zusätzlich in der Norm oder Prüfvorschrift genannt werden. Hierzu ein Beispielaus unserer „Branchen-Spezifikationsvorlage für Folienverpackung“:

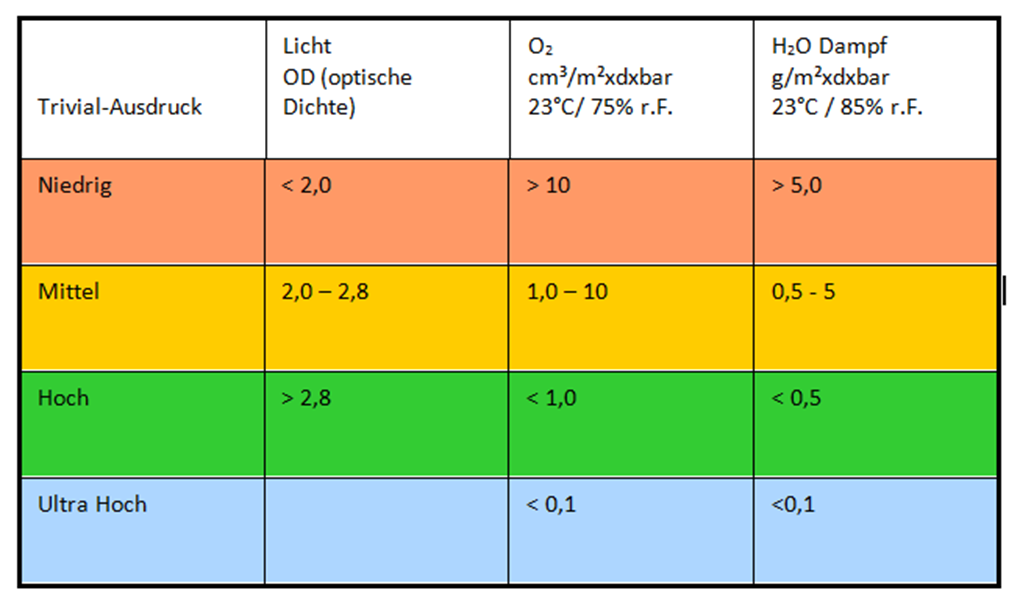

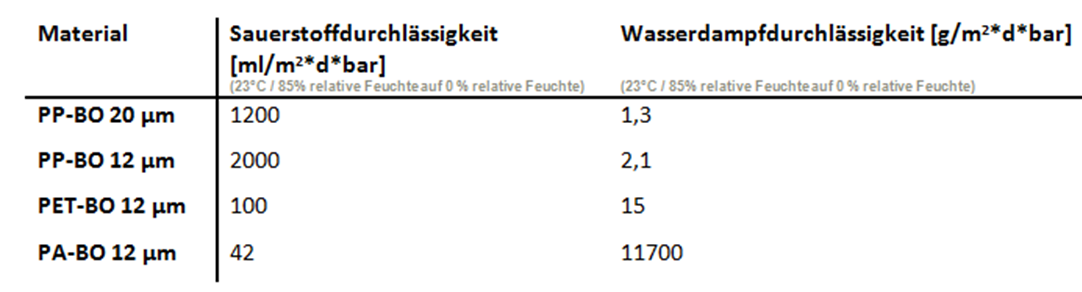

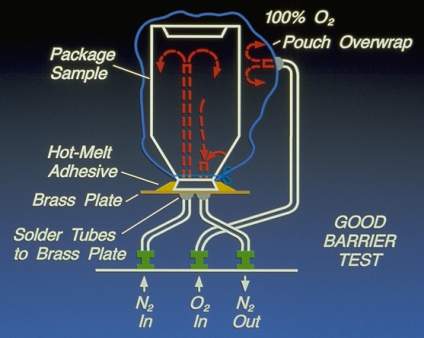

Sauerstoffdurchlässigkeit (23°C und 50 % r.F.) cm ³ .(m²*d*bar)

ISO 15105-2 (DIN53380 T3)

Gibt die Menge anSauerstoff an, die pro Tagund m²-Folie permeiert(wandern/diffundieren)

Die Prüfbedingungen (23°C und 50 % r.F.) geben die spezifischen, für den spezifiziertenEinzelfall gewünschten Parameter an, die lt. Norm variiert werden können, für die Praxis aberin der Spezifikation festgelegt werden müssen. Eine Angabe der Sauerstoffdurchlässigkeit nurnach der Norm wäre nicht eindeutig genug, da in der Norm das Klima eben nicht vorgegeben,sondern bewusst offen gelassen wurde. Dadurch ist es möglich, mit nur einer Norm viele Spezialfälle zusammen zu fassen und doch einen so engen Rahmen zu geben, dass jeder aufder Welt (theoretisch zumindest) diesen Wert nachprüfen können soll.

Unter anderem aus diesem Grund ist es unbedingt erforderlich, eine Prüfnorm in eineHandlungsanweisung oder Prüfvorschrift zu übersetzen, die beispielsweise so gegliedert seinkann:

1. Anwendungsbereich:

• Bestimmung des quasistatischen Zugverformungs-verhalten von Kunststofffolien

• Messbereich 0,01 – 1300 % Dehnung; 0,01 – 2000 Newton Zugkraft

2. Muster:

• Muster definieren (z.B. Folien als Abschnitte oder in Rollenform)

3. Sicherheitshinweise

4. zu bestimmende Größen

• Zugfestigkeit, nominelle Bruchdehnung, Streckspannung, Spannung bei x% Dehnung,Sekantenmodul

5. Prüfgeräte

• Universalprüfmaschine (Inventar-Nummer)

• Mess-Schieber (Kalibriermittel-Nummer)

• Probenhalter (Inventar-Nummer)

6. Umgebungsbedingungen/Konditionierungszeiten

• Alt:Normklima DIN 50014 (23 ± 2°C; rel. F. 50 ± 6 %)

• Neu: ISO 291 (23 ± 2°C; rel. F. 50 ± 10 %)

• Konditionierungszeit (> 24 h; hygroskopische Materialien > 7 Tage)

7. Probenvorbereitung (Inventarnummer)

8. Beschreibung des Prüfverfahrens

• u.a. Funktionsprüfung der Messdose, Leitungsdruck bei Pneumatikspannköpfen,Überprüfung der LE-Position, etc.

9. Eingaben in der Software definieren

• Einspannlänge, Prüfgeschwindigkeiten, Vorkraft, etc.

10. Datenaufzeichnung und Auswertung

• Angabe der Kennwerte mit Einheiten und Angabe der signifikanten Stellen (z.B.Zugfestigkeit sM [MPa])

• Statistik (z.B. arithmetischer Mittelwert, Standardabweichung, Min/Max-Wert, AnzahlEinzelwerte)

6 Abschlussbemerkung

Normen erleichtern viele Dinge.Entstehungsmoment einer Norm enormen Aufwand. Unter dem Strich bestätigen aberFachleute die insbesondere imTeam, das Normen nach einerReproduzierbarkeit, Vergleichbarkeit und Systematik signifikant erhöhen. Jaes sogar Freude zu bereiten, Normen zu studieren und Normen mit zu gestaltenSie vielleich auch bald dazu?

Fordern Sie unsere kostenlose Innoform Branchen FolienPrüfvorschrift zum Thema ZugversuchDenn auch wir möchten mit unserem Handeln Folienverpackungen für Lebensmittel immersicherer machen – helfen Sie mit.

P.S. Kennen Sie schon Teil 1&2 der Themenreihe “Spezifikationen für Folienverpackungen”: Mit praktikablen Spezifikationen Ressourcen und Nerven schonen? Alle InnoLetter gibt es als PDF zum Download.

Freundliche Grüße

Ihr Karsten Schröder

Mitglied von InnoNET-Partners

Innoform GmbH Testservice

Industriehof 3

26133 Oldenburg

www.innoform.de

TS@innoform.de