Permeationsmessungen – für sichere, nachhaltige und leistungsstarke Verpackungen

Verpackungen schützen Produkte – aber wie gut sie das wirklich tun, lässt sich nur durch präzise Messungen ermitteln und nachweisen.

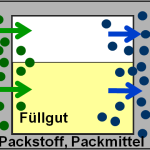

Ein zentrales Kriterium dabei ist die Permeation: also der Durchtritt von Gasen, Wasserdampf oder Aromastoffen durch ein Verpackungsmaterial und die gesamte Verpackung.

Im Innoform Testservice führen wir über 1000 Permeationsmessungen an Verpackungen, Folien und Verbunden durch. Diese Daten sind die Grundlage für Produktschutz, Haltbarkeit und Nachhaltigkeit – und damit entscheidend für den Erfolg moderner Verpackungslösungen. Gerade bei der Umstellung auf Mono-Materialverpackungen wird diese Messung immer bedeutender für Hersteller und Verpacker.

Was ist eine Permeationsmessung?

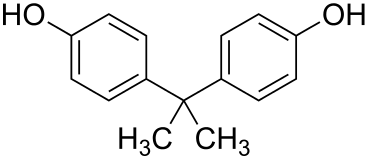

Der Begriff Permeation beschreibt den Transport von Molekülen durch eine feste Barriere – in unserem Fall also durch eine Verpackungsfolie, ein Laminat oder eine Beschichtung.

Selbst die dichteste Verpackung ist nie völlig undurchlässig: Gase und Dämpfe wandern ständig, allerdings mit sehr unterschiedlicher Geschwindigkeit – abhängig von Material, Dicke, Temperatur und Luftfeuchtigkeit.

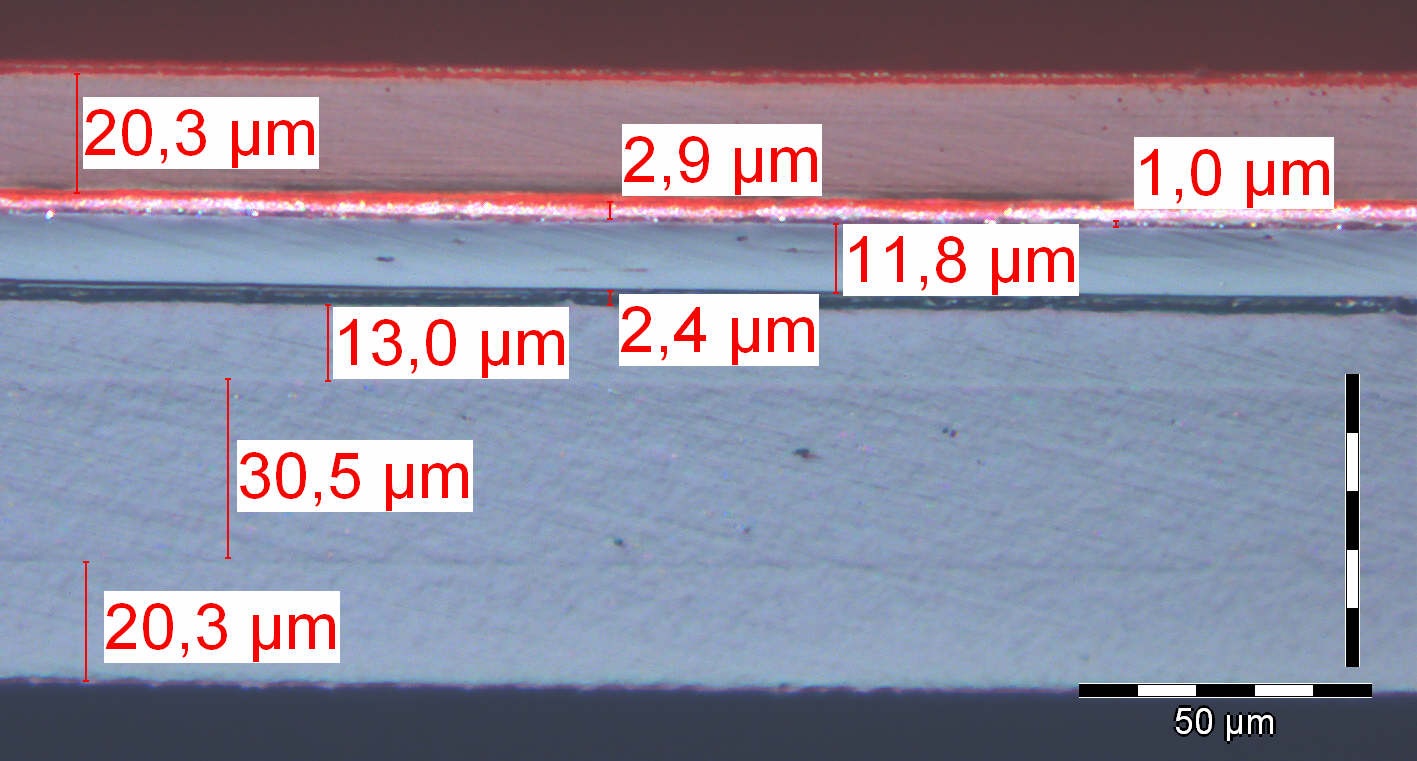

Mit einer Permeationsmessung wird genau bestimmt, wie viel und wie schnell eine Substanz durch ein Material diffundiert. Die Ergebnisse werden als Transmissionsraten angegeben, meist in cm³/(m²·d·bar) für Gase oder g/(m²·d) für Wasserdampf.

Warum Permeation für Verpackungen so wichtig ist

Barriereeigenschaften entscheiden darüber, wie lange ein Produkt frisch bleibt, wie stabil es sich lagern lässt und wie sicher es beim Endkunden ankommt. Das verhindert auch Lebensmittelverderb.

Ein paar typische Beispiele:

- Sauerstoff kann Lebensmittel oxidieren lassen – etwa Fette ranzig machen oder Farben verändern.

- Wasserdampf kann Pulver verklumpen oder Tabletten aufquellen lassen.

- Aromastoffe können ausgasen – das Produkt verliert an Geschmack und Qualität.

Daher ist die Permeationsmessung bei Verpackungen unverzichtbar, um:

- Materialien gezielt auszuwählen,

- Barriereschichten zu optimieren,

- und neue, recyclingfähige Monomaterialien zu bewerten.

Gerade im Kontext von nachhaltigen Verpackungslösungen liefern Permeationsdaten den entscheidenden Nachweis, ob ein Material umweltfreundlich UND funktional ist.

So misst Innoform die Barriereeigenschaften von Folien

Unser Flexpack-Labor in Oldenburg ist auf Permeationsprüfungen spezialisiert.

Wir verfügen über modernste Geräte und langjährige Erfahrung mit nahezu allen Verpackungsmaterialien – von klassischen Kunststoffverbunden bis zu neuartigen papierbasierten Lösungen.

Die gängigsten Messgrößen sind:

Sauerstoff-Transmissionsrate (OTR)

Die OTR-Messung zeigt, wie viel Sauerstoff durch eine Verpackungsfolie dringt.

Gemessen wird meist bei 23 °C und 50 % relativer Luftfeuchte nach DIN 53380-3, ASTM D3985 oder ISO 15105-2.

Sie ist besonders relevant für Lebensmittel und pharmazeutische Produkte, die empfindlich auf Oxidation reagieren.

Wasserdampf-Transmissionsrate (WVTR)

Die WVTR-Messung bestimmt, wie viel Feuchtigkeit durch eine Folie diffundiert.

Typische Normen sind ISO 15106-2, ISO 15106-3 und ASTM F1249.

Diese Messung ist entscheidend für hygroskopische Produkte wie Pulver, Tabletten oder knusprige Snacks.

Weitere Spezialmessungen

Je nach Bedarf führen wir auch Messungen für:

- Kohlendioxid-Permeation (CO₂, z. B. bei Getränken oder Schutzgasverpackungen),

- Stickstoff oder Aromastoffe durch.

Alle Messungen erfolgen unter akkreditierten Bedingungen gemäß DIN EN ISO/IEC 17025 – mit höchster Genauigkeit und Rückführbarkeit.

Vom Prüfmuster zum Ergebnis – so läuft die Prüfung ab

- Musterarten: Wir prüfen Folien, Laminatabschnitte, ganze Packungen, Teile von Packungen, Flaschen, Verschlüsse etc.

- Konditionierung: Je nach Anwendung werden Temperatur und Luftfeuchte genau eingestellt (z. B. 23 °C / 50 % r. F.). Sie orientieren sich aufgrund der Anwendungs-Lagerbedingungen und Füllgut.

- Messung: Das Prüfgerät registriert kontinuierlich den Gasdurchtritt – bis ein stabiler Fluss erreicht ist. Das kann Tage oder Wochen dauern.

- Auswertung: Wir berechnen die Permeationsrate und dokumentieren sie in einem detaillierten Prüfbericht.

Unsere Kunden erhalten so klare, nachvollziehbare Daten – ideal für Entwicklungsentscheidungen, Qualitätsnachweise oder Vergleichsstudien.

Typische Einsatzgebiete für Permeationsmessungen

Permeationsmessungen sind in vielen Branchen Standard – überall dort, wo Barriereeigenschaften über Produktqualität entscheiden.

Lebensmittelverpackungen

Ob Käse, Kaffee oder Snacks: Der Produktschutz hängt direkt von der Barriere gegen Sauerstoff und Wasserdampf ab.

Wir helfen, das optimale Verhältnis zwischen Dichtigkeit und Wirtschaftlichkeit zu finden – und prüfen auch neue nachhaltige Folienlösungen.

Pharma- und Medizintechnik

Blisterverpackungen, Transdermalpflaster oder Diagnostikartikel benötigen höchste Dichtigkeit.

Permeationsmessungen liefern hier die Datenbasis für Produktsicherheit und Zulassungsunterlagen.

Technische Anwendungen

Auch außerhalb der Lebensmittelindustrie spielt Permeation eine Rolle: etwa bei Solarzellen, Elektronik oder Sensoren, die empfindlich auf Feuchtigkeit reagieren.

Nachhaltigkeit und Recyclingfähigkeit im Fokus

Die Verpackungsbranche befindet sich im Wandel: Nachhaltige und recyclingfähige Materialien gewinnen an Bedeutung.

Doch oft ist die Herausforderung groß, Barriere und Recyclingfähigkeit zu vereinen.

Bei Innoform prüfen wir deshalb auch neuartige Monomaterial-Verpackungen, Papierverbunde oder biobasierte Folien auf ihre Barriereeigenschaften.

Nur durch objektive Messwerte lässt sich entscheiden, ob eine nachhaltige Alternative wirklich als Ersatz für klassische Verbundfolien geeignet ist.

Unsere Daten unterstützen Hersteller dabei, ökologische und funktionale Anforderungen zu vereinen – ein zentraler Baustein für moderne Verpackungsentwicklung.

Vorteile im Überblick

Jahrzehntelanger Erfahrung in der Verpackungsprüfung ist Innoform Ihr kompetenter Partner für alle Fragen rund um Permeation, Materialprüfung und Qualitätssicherung.

Unsere Besondehreiten:

- Modernste Messgeräte für OTR, WVTR und mehr

- Akkreditierte Prüfungen nach DIN EN ISO/IEC 17025

- Erfahrung mit allen gängigen Normen und Materialien

- Schnelle, verlässliche Ergebnisse mit praxisnaher Interpretation

- Beratung durch erfahrene Verpackungs- und Materialexperten

So erhalten Sie nicht nur Zahlen, sondern klare Aussagen und Daten, die Sie direkt in Ihrer Produktentwicklung einsetzen können. Wir ordnen oft mir unseren Klienten die Werte ein und leiten weiter Schritte in unserem Service-Paket mit an.

Fazit: Ohne Permeationsmessung – keine sichere Verpackung

Permeationsmessungen sind der Schlüssel, um Verpackungen gezielt zu entwickeln, zu vergleichen und zu verbessern. Reproduzierbare, akkreditierte Werte schaffen Transparenz – und damit die Basis für Qualität, Produktschutz und Nachhaltigkeit.

Mit modernster Messtechnik, wissenschaftlicher Präzision und Leidenschaft für Verpackungen sorgt Innoform dafür, dass Produkte optimal geschützt werden und bleiben.

Sie möchten mehr über Permeationsmessungen erfahren oder Ihre Verpackungsmaterialien prüfen lassen?

Kontaktieren Sie uns: www.innoform-testservice.de – oder melden Sie sich gern auch telefonisch unter +49 94986-11 bei Matthias Böhne.

Und hier noch ein Hinweis für Entwickler und Neugierige. Testen Sie mal unseren kostenlosen