Flexible Verpackungen gelten vielen als einfache Kunststoffprodukte – tatsächlich gehören Folien zu den herausforderndsten Werkstoffen überhaupt. Ihr Verhalten wird nicht nur vom Material, sondern mindestens ebenso stark vom Herstellprozess geprägt. Im Innoform Testservice erleben wir täglich, wie wichtig die richtige Auswahl und Interpretation von Prüfmethoden ist.

Das Webseminar „Grundlagen Prüfmethoden Teil C“ zeigte eindrucksvoll, dass Folienprüfung keine akademische Übung, sondern Grundlage für funktionierende, sichere und recyclinggerechte Verpackungen ist. Dieser Artikel fasst die wichtigsten Erkenntnisse zusammen – kompakt, praxistauglich und mit persönlichem Kommentar.

1. Basisprüfungen: Was jede Folie verrät

Dichte – Schlüsselparameter für Recycling, Festigkeit & Barriere

Die Dichte beeinflusst nicht nur die mechanischen Eigenschaften, sondern auch das Verhalten im Recyclingprozess.

- Polyolefine (PE, PP) schwimmen – daher sichtbar in Ozeanen

- PET, PA, PVC sinken – daher „unsichtbarer“ Anteil auf dem Meeresgrund

- Höhere PE‑Dichte = höhere Festigkeit, bessere Barriere

- Niedrige Dichte = bessere Siegelfähigkeit uvm.

Praxis:

„Wenn ein Extrudeur von 45er Dichte spricht, meint er 0,945 – und weiß sofort, wie sich der Rohstoff verhalten wird.“

Flächengewicht – schnell, robust, praxistauglich

Eine der simpelsten Methoden, besonders bei:

- Eingangsprüfung

- Klebstoffauftragsmengen

- Klebstoffauftragsprüfung bei Verbundfolien

Mit Kreisschneider + Analysenwaage lassen sich Unterschiede exzellent nachverfolgen.

Foliendicke – oft überschätzt

Die Dicke wird überall spezifiziert, ist aber selten entscheidend für die Funktion.

Problem: Messfehler durch unterschiedliche Tastköpfe und Methoden sind enorm.

Wichtiger sind:

- mechanische Werte

- Schrumpf

- Planlage

- Barrieren

Praxiszitat:

„Für die meisten Eigenschaften brauchen wir die Dicke eigentlich nicht.“ Man sollte nur spezifizieren, was man auch wirklich braucht und haben will – nämlich Performance-Eigenschaften.

2. Planlage & Rollneigung – unterschätzte Praxisgrößen

Planlage entscheidet, ob eine Folie auf der Maschine funktioniert.

Typische Ursachen für schlechte Planlage:

- falsche Bahnspannung in der Kaschierung

- Feuchteaufnahme bei PA‑haltigen Verbunden

- Bimetalleffekte bei Multimaterial-Verbunden

- Wickelfehler (zu stramm auf Kern, zu locker außen)

Einfach messbar:

- Runde ausstanzen

- klimatisieren

- auf Tisch legen

- Aufstellhöhe messen

Praxisnutzen:

- Schnell erkennbar, ob eine Charge sauber produziert wurde

- Ideal für Wareneingang zur Bewertung der Maschinengängigkeit

3. Schrumpfprüfung – wichtig für Sleeves, Hauben & Tiefziehanwendungen

Folie „merkt“ sich die Streckung aus dem Produktionsprozess.

Gemessen werden:

- Schrumpfweg

- Schrumpfkraft

Relevante Anwendungen:

- Palettenhauben

- Full‑Body‑Sleeves

- Tiefziehverpackungen

Praxis-Tipp:

„Schrumpfweg und Schrumpfkraft sind zwei unterschiedliche Prüfungen – und beides kann entscheidend sein.“

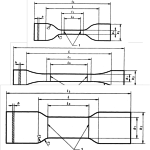

4. Zugversuch – die technisch häufigste, aber fehleranfällige Prüfung

Der Zugversuch ist die zentrale mechanische Prüfung – gleichzeitig aber extrem sensibel.

Er liefert u. a.:

- Reißfestigkeit

- Bruchdehnung

- Weiterreißwiderstand

- Sekantenmodul

Worauf es in der Praxis wirklich ankommt:

1. Probenvorbereitung

Kerben und ungenaue Breiten ruinieren jeden Wert.

→ Immer mit Probenmessern oder Probenschneidern arbeiten.

2. Die richtigen Backen

Plan‑konvexe Backen verhindern Herausziehen des Materials.

→ Besonders wichtig bei weichen PE-Folien.

3. Einspannlänge & Geschwindigkeit

Normabweichungen erklären oft abweichende Lieferantenwerte.

→ Immer vergleichen: Längen, Geschwindigkeiten, Backen.

Sekantenmodul – Der Praxiswert schlechthin

Er misst die Steifigkeit bei kleiner Dehnung (<1 %) – und entscheidet damit über die Maschinengängigkeit. Man nennt die Eigenschaft auch Zugsteifigkeit

Beispiel:

- Zu steif → Multivac schafft Nachspannen nicht

- Zu weich (z. B. Monomaterial‑Folien) → Maschine muss Bahnspannung anpassen

Praxiszitat:

„Der Sekantenmodul ist die wichtigste Größe für Drucker, Kaschierer und Abpacker, hinsichtlich Zugbeanspruchung“

5. Siegelnahtprüfung & Hot‑Tack – Sicherheit der Packung

Siegelnahtfestigkeit

Zeigt, wie stabil der Beutel bleibt.

Wichtig: Bruchbilder dokumentieren!

Mögliche Fehlerursachen direkt sichtbar:

- Abreißen einer Schicht

- Delamination

- schwache Innenschicht

- falsch behandelte Oberfläche

Karsten:

„Nur Kraftwerte sind zu wenig – das Bruchbild erzählt die Wahrheit.“

Hot‑Tack

Unverzichtbar bei schnellen V-FFS Maschinen oder tiefgekühlten Produkten.

Misst Festigkeit der heißen Naht unmittelbar nach dem Versiegeln.

6. Verbundhaftung – Qualitätssicherung für Verbunde

Getestet in 180°-Peel.

Typische Werte:

- gute Verbunde > 5 N (Anwendungsabhängig)

- Metallisierung häufig 1–3 N

Interpretation des Kurvenverlaufs liefert Hinweise auf Kleberhärtung und Schichtversagen.

7. Gleitreibung (COF) – entscheidend für Prozessstabilität

Zwei Werte:

- µS – statisch: wichtig für Palettenstabilität

- µD – dynamisch: wichtig für Abpackmaschinen (niedrig = gut)

Praxisbeobachtung:

Oft lassen sich Maschinenstörungen auf falsche COF-Werte zurückführen. Leider korrelieren die Laborwerte aufgrund der langsamen Prüfgeschwindigkeit zu wenig mit der Praxis.

8. Optische Prüfungen & Oberflächenspannung

Haze, Glanz, Transparenz

Entscheidend für Produktsichtbarkeit und Marketing.

Oberflächenspannung (Dyn-Wert)

Relevante Schwellen:

- < 34 Dyn → schlechte Benetzung

- 38 Dyn → gut bedruckbar / kaschierbar

Praxisanekdote:

„Mit dem Bunsenbrenner haben wir früher PE-Surfboards schneller gemacht – einfach durch Erhöhen der Oberflächenspannung.“

9. Permeation – Barriere richtig verstehen

OTR (Sauerstoffdurchlässigkeit) und WVTR (Wasserdampf) sind Standard.

Beachte:

- EVOH verliert Barriere bei Feuchte

- Packungstests sind realitätsnäher als reine Folientests

- Klimaparameter immer exakt angeben

Praxisempfehlung:

„Erst rechnen, dann prüfen – Geräte sind teuer, aber die Vorauswahl spart Zeit und Geld.“

Fazit

Flexible Verpackungen sind komplexer, als sie aussehen. Die richtige Prüfmethodik – sauber angewendet, sinnvoll spezifiziert und richtig interpretiert – ist die Grundlage für funktionierende, sichere und nachhaltige Verpackungen.

Viele der beschriebenen Methoden lassen sich einfach in den betrieblichen Alltag integrieren. Wichtig ist nur, die Ergebnisse richtig zu lesen. Genau diese praxisnahe Einordnung ist das Ziel unserer Seminare und des Innoform Testservice.