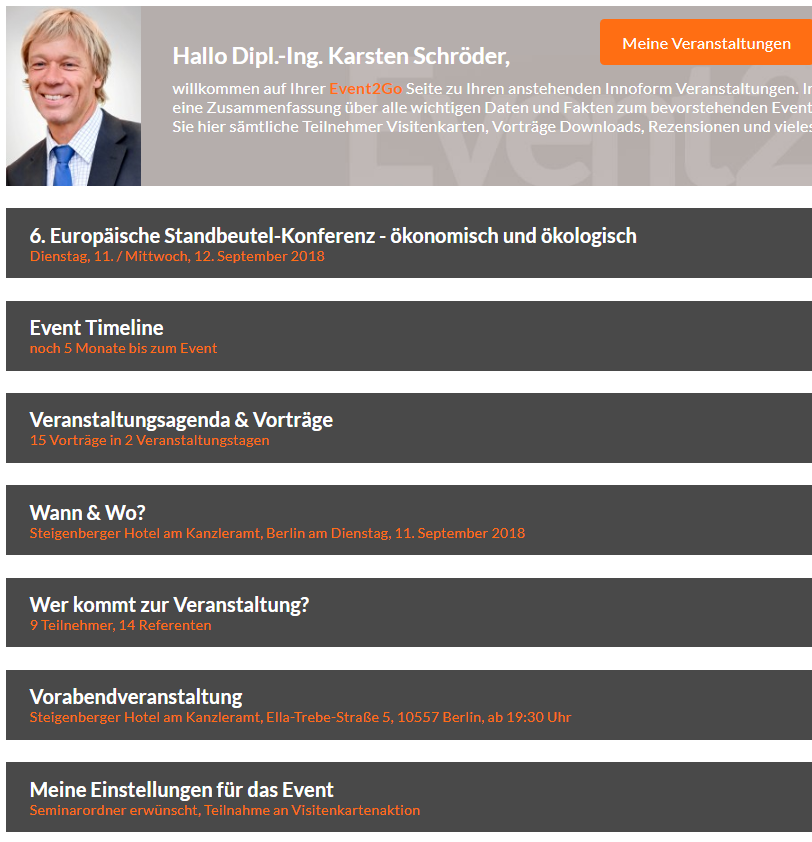

Mit dem Namen Event2Go bringt Innoform Mobilität in seine Event-Website. Vor, während und nach den Innoform-Seminaren und -Tagungen können Teilnehmer und Referenten nun live ihren Status aktualisieren, die Zeitplanung einsehen und Teilnehmerlisten finden.

Das Ganze ist auf Mobilgeräte abgestimmt, so dass auch – und vor allem – unterwegs ein bequemer Zugang ermöglicht ist. Sei es die Wegbeschreibung zum Hotel oder zur Abendveranstaltung, die Agenda mit den Anfangszeiten oder ein neues Profilbild – alles ist kompakt und individuell zusammengefasst. Und gleichzeitig erhalten Teilnehmer volle Kontrolle über ihre Daten. Egal ob Rufnummern, Mailadresse oder Firmenlogo – alles lässt sich leicht aktualisieren, einsehen oder löschen.

Alle Teilnehmer von bereits durchgeführten, aber auch von zukünftigen Veranstaltungen haben Zugriff auf diesen neuen Service.

Kategorie: Inno-Letter

Publikationen von Innoform

-

Event2Go ist online

-

Verpackung ist böse – warum eigentlich?

Verpackung ist böse – warum eigentlich?

Diese Botschaft senden Medien immer häufiger, z. B. in diesem Video oder diesem Artikel. Oft wird da unterschwellig kommuniziert, oft auch ganz offen angeklagt. Warum ist das so?

Bei uns Konsumenten besteht durch diese Berichterstattung die Gefahr, dass sich solche Parolen festsetzen und zu ungünstigen oder wenig nachhaltigen Gegenbewegungen führen. Sei es, dass wohlhabendere Menschen versuchen, frische Waren und Bio-Lebensmittel zu bevorzugen; sei es, dass Plastik insgesamt verteufelt und dadurch Wohlstand reduziert wird. Auch drastische Geschäftsmodelle, die noch vor wenigen Jahren undenkbar schienen, flackern neu auf – der modernisierte Tante-Emma-Laden ganz ohne (Einweg-) Verpackung. Aber geht das wirklich und ist das nachhaltig?

In unseren Tagungen und Seminaren für Lebensmittelhersteller und Packmittellieferanten diskutieren wir diese Fragen differenziert und möglichst objektiv seit 2001.

Hier einmal ein Beispiel für solch eine Betrachtung aus mehreren Vorträgen, z. B. von Herrn Dr. Onusseit, Prof. Paech oder auch dem Autor dieses Beitrages und einigen anderen Referenten und Querdenkern.

Betrachtet man die Definition der Nachhaltigkeit, so setzt sich diese aus drei Säulen zusammen: sozial, ökonomisch und ökologisch. Will man also ein System – z. B. eine Verpackungslösung – auf seine Nachhaltigkeit hin bewerten, müssen wir diese drei Säulen betrachten. Wir wollen das hier einmal sehr vereinfacht tun.

Betrachtet man die Definition der Nachhaltigkeit, so setzt sich diese aus drei Säulen zusammen: sozial, ökonomisch und ökologisch. Will man also ein System – z. B. eine Verpackungslösung – auf seine Nachhaltigkeit hin bewerten, müssen wir diese drei Säulen betrachten. Wir wollen das hier einmal sehr vereinfacht tun. Werden Lebensmittel beispielsweise nur noch frisch, z. B. auf Märkten, angeboten, so hätte das einige positive Effekte. Wir bräuchten weniger, bedruckte Konsumverpackungen, wir kämen häufiger mit Marktverkäufern und Kunden ins Gespräch, müssten aber etwas mehr Geld bezahlen, mehr Zeit investieren, da diese Art des Vertriebs weniger effizient ist als das zentrale Verpacken und Distribuieren via Einzelhandel. Das will sich vielleicht nicht jeder leisten oder kann es auch gar nicht, weil vielleicht das nötige Kleingeld fehlt, diesen “Frischeaufschlag” zu bezahlen? Zudem werden mehr Produkte auf dem Weg vom Acker zum Konsumenten verderben, da das Verarbeiten und Haltbarmachen entfällt bzw. die Zubereitung zum Verbraucher selbst verlagert wird. Dadurch verkürzt sich die Lagerdauer und der Lebensmittelverlust erhöht sich. Denken wir nur einmal an die Studie des WWF zur Lebensmittelverschwendung.

Werden Lebensmittel beispielsweise nur noch frisch, z. B. auf Märkten, angeboten, so hätte das einige positive Effekte. Wir bräuchten weniger, bedruckte Konsumverpackungen, wir kämen häufiger mit Marktverkäufern und Kunden ins Gespräch, müssten aber etwas mehr Geld bezahlen, mehr Zeit investieren, da diese Art des Vertriebs weniger effizient ist als das zentrale Verpacken und Distribuieren via Einzelhandel. Das will sich vielleicht nicht jeder leisten oder kann es auch gar nicht, weil vielleicht das nötige Kleingeld fehlt, diesen “Frischeaufschlag” zu bezahlen? Zudem werden mehr Produkte auf dem Weg vom Acker zum Konsumenten verderben, da das Verarbeiten und Haltbarmachen entfällt bzw. die Zubereitung zum Verbraucher selbst verlagert wird. Dadurch verkürzt sich die Lagerdauer und der Lebensmittelverlust erhöht sich. Denken wir nur einmal an die Studie des WWF zur Lebensmittelverschwendung.Durch das weniger wirtschaftliche System stehen gewissen Bevölkerungsschichten diese Lebensmittel nicht zur Verfügung und somit ist das nicht besonders sozial. Ökonomisch ist es ebenfalls nicht die Optimallösung, da sich die Lebensmittel nur teurer vertreiben lassen und der Verderb höher ist. Dennoch raten Medienvertreter zu diesem Konsumverhalten – warum? Ist uns und den Medienvertretern das jetzige System nicht gut genug?

Oder ist die heute verbreitete Lieferkette doch perfekt – industriell erzeugte Lebensmittel zu günstigen Preisen, gut verpackt im Einzelhandel und demnächst via Internet zu vertreiben? Vielleicht müssen wir noch mehr in Aufklärung stecken und dafür sorgen, dass wir Konsumenten das endlich verstehen?

Ich glaube das nicht. Mein Zukunftsbild ist eine Schar von Optimalverpackungn in allen drei Bereichen der Nachhaltigkeit. Und das wird vermutlich nicht mit einem einzigen Vertriebsweg und einer einzigen Verpackung funktionieren. Je nach Einkommens-, Lebens- und Bildungssituation ergeben sich andere Anforderungen und somit Lösungen. Aber im Moment produzieren wir viel zu viele, viel zu schlechte Verpackungen, die nicht das erfüllen, was Konsumenten, Politiker, Forscher, Abpacker und Händler sich idealerweise wünschen. Oder anders ausgedrückt: Keine beteiligte Interessengruppe ist so richtig glücklich mit dem jetzigen System der Verteilung und Haltbarmachung von Lebensmitteln. Ebenso bewerten die Entsorger, die ja oft als Gewinner des Dualen Systems benannt werden, das jetzige, unvollkommene Rücknahmesystem als dringend verbesserungswürdig.

Wer die Musik bezahlt, bestimmt, was gespielt wird, sagt der Volksmund. Aber wer bezahlt die Verpackung eigentlich? Letztlich zwar der Konsument, aber der sagt eigentlich gar nicht, was er will, sondern stimmt mit den Füßen – dem Einkaufswagen – ab und wählt das Produkt, das er als das für ihn am besten wahrnimmt. Aber nicht das, wie es sein könnte. Denn wenn ihm keine optimale Lösung angeboten wird, kann er nur das geringste Übel wählen. Also ideal für ihn, seine Lebenssituation, die Lieferkette und die Volkswirtschaft ist das sicher nicht.

Bisher ist es die Aufgabe der Packmittelindustrie und Packmitteldesigner, Innovationen zu fördern. Fordern tun diese vor allem die Markeninhaber und der Handel. Doch diese beiden wollen zuerst den Absatz steigern und dafür auch noch den Kunden einigermaßen zufriedenstellen. Markeninhaber und Handel delegieren die Aufgabe an Marketingabteilungen und Werbeagenturen. Und so sehen sie dann auch aus, die schreienden, grellen Verpackungen – emotionsgeladener Plastikmüll für austauschbare Produkte mit nachträglich angebauten Conveniencefunktionen wie mangelhafter Wiederverschluss oder Entnahmehilfe. Doch stellen Sie Ihre Wurst-Tray-Verpackungen, trüben Cerealienbeutel oder eingeschlagene, deformierte Butter so direkt auf den Esstisch? Ich tue das nicht, da es fürchterlich unpraktisch ist und wahnsinnig unschön aussieht. Aber wen stört es, solange es nichts Besseres gibt? Und genau das ist der Punkt: Wo bleibt die lang ersehnte Innovation im Verpackungsbereich? Kreislaufdenken geht anders.

Das Problem: Niemand weiß scheinbar so richtig, wie es besser geht. Dazu ein Exkurs:

Keine Marktforschung, keine Werbeagentur, kein Handel und kein Designer haben geschrieen, dass wir ein Smartphone haben wollen. Aber heute ist es das am meisten verkaufte Mobilgerät aller Zeiten! Das hat nicht nur Nokia das Genick gebrochen. Wie kann so etwas Eruptives für Verpackungen denn aussehen? Wer kann so etwas erdenken und entwickeln? Schaffen wir Etablierten das überhaupt? Welche Möglichkeiten bieten uns neue Kommunikations- und Arbeitsweisen für echten Verpackungsfortschritt? Welche Rolle fällt der Industrie, welche der Politik und welche den Universitäten zu? Wer nimmt das Heft in die Hand? Die bewahrenden Verbände, die Großkonzerne oder der Handel? Ich sehe da im Moment niemanden wie Steve Jobs (Apple) oder Elon Musk (Tesla) im Verpackungsbereich.

Kann uns da eventuell die Kreislaufwirtschaft helfen? Befreit das Kreislaufdenken uns endlich vom Material-Sparwahn? Folien, die nur noch ein Zehntel eines menschlichen Haares dünn sind, können doch gar nicht mehr wertvoll erscheinen, ein wertiges Produkt repräsentieren oder geschweige denn optimal geeignet sein. Fällt uns da denn nichts Besseres ein, als immer alles leichter, dünner und noch kunststoffiger zu machen? Wenn wir in Kreisläufen denken, ist es nicht mehr so wichtig, dass eine Folie oder ein Karton besonders dünn und leicht ist, da der Rohstoff ja nicht mehr verloren geht. Wie schön wäre es, wenn man auch Folienverpackungen mehrfach nutzen könnte und dann sogar noch Pfand dafür bekäme? Dann fühlte man sich belohnt für’s „Müll trennen“ und nicht mehr betrogen um seinen Wertstoff. Wie dünn können PET-Flaschen noch werden, bis wir sie zu den flexiblen Verpackungen zählen?

live beim Inno-Meeting Wie solche Kreislaufprozesse aussehen könnten, stellen Fachleute aus Packmittel- und Kreislaufwirtschaft – ja die gibt es wirklich – beim 15. Inno-Meeting http://im.innoform.de und der ersten Tagung mit dem Titel Umwelt- und Umfeld-gerechte Kunststoffverpackungen http://um.innoform.de vor. Einen ersten Eindruck über die Inhalte der Tagung erhalten Sie mit dem Interview von Albin Kälin, der auf der Tagung über Cradle to Cradle Design – Kunststoffverpackungen für den Kreislauf referiert. Wir möchten zum Neudenken, Querdenken, Weiterdenken animieren und bieten dafür kompetente Plattformen und Beiträge für die o. g. Industrien an. Helfen Sie mit, Kreisläufe zu durchdenken und dann auch zu schaffen, um unsere Zukunftsprobleme wie Ressourcenknappheit und schleichende Umweltvernichtung zu lösen. Ich glaube, es lohnt sich, denn Verpackung sichert Wohlstand und Gesundheit – wenn es die richtige ist.

Karsten Schröder im Januar 2017

-

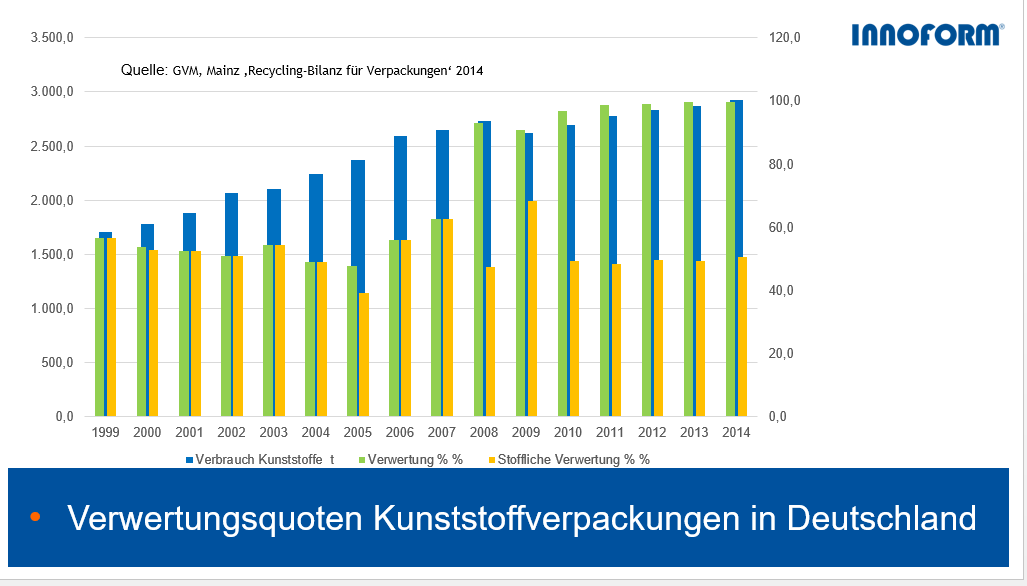

Traumhafte Kunststoff-Verpackungs-Verwertungsquoten richtig lesen

Oft werden enorm hohe Verwertungsquoten bei Kunststoffverpackungen von nahezu 100% kommuniziert. Wie kann das sein? Branchenteilnehmer sind manchmal erstaunt über solche Traumergebnisse. Die Quoten sind von 2007 zu 2008 sprunghaft angestiegen – wie kann das sein? Die GVM in Mainz, die diese Daten erhebt, löst das Rätsel. Die Mitverbrennung in MVAs (Müllverbrennungsanlagen) zur energetischen Verwertung werden seit 2008 mitgerechnet (grüne Balken).

Interessanter sind die stofflichen Verwertungen (gelb) für einige Betrachtungen. Die stagnieren nahezu und haben ihren alten Höchststand von 2009 nie wieder erreicht.

Quelle: Karsten Schröder im Gespräch mit Kurt Schüler GVM

-

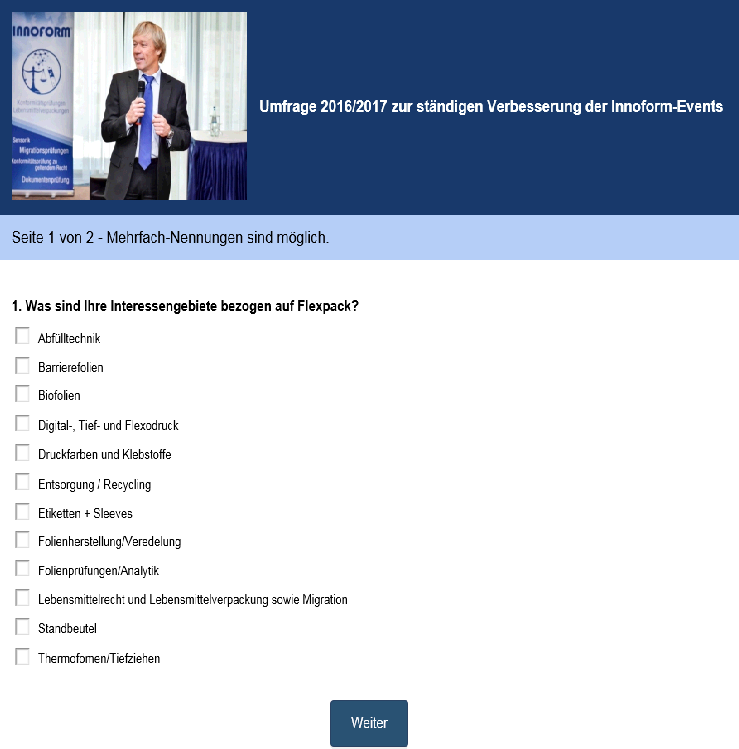

Umfrage 2016 zur ständigen Verbesserung der Innoform-Events

Seit heute läuft die erste Online Umfrage von Innoform zu Inhalten und Formaten für Flexpack Events. Interessierte Flexpack-Fachleute und alle, die es werden wollen, dürfen gerne einmalig an der Umfrage teilnehmen.

Unsere Stammkunden bitten wir zusätzlich in unseren Inno-NEWS um eine rege Teilnahme. Die Zwischenergebnisse sind direkt nach der Eingabe zu sehen. Zudem setzen wir die Highlights natürlich in unseren Angeboten zeitnah um.

Hier geht es direkt zur 3 minütigen Umfrage: https://de.surveymonkey.com/r/RL679FV

-

Wo sind die Querdenker?

Nicht nur in den deutschen Medien häufen sich die negativen Meldungen zum Thema Verpackung und Umwelt. Filme wie Plastic Planet oder Beiträge zu Lebensmittelskandalen, die auf Verpackungen basieren häufen sich und verunsichern Verbraucher, Politiker und natürlich auch Entscheider aus Handel, Lebensmittel- und Verpackungsindustrie. Und was dann kommt ist der übliche Reflex: Gegendarstellungen, Studien und Behauptungen aller Art, welchen Segen doch die Verpackung für uns Menschen bedeute. Aber eben auch Auslistung von Bio-Tragetaschen bei Aldi und andere überhastete Alleingänge, die den Rationalen unter den Experten nur schwer erklärlich sind. Doch was kann anders werden in dieser unendlichen Debatte? Welche Rolle kann die Druck- und Verpackungsindustrie neu einnehmen? Welche Rolle müssen Universitäten in Zukunft soielen? (auch erschienen in www.WRAPPED.com 4/2015

Wussten Sie schon, dass bei den Ökobilanzen, die ja schwer im Trend liegen, die Verpackung bei der Betrachtung von Lebensmitteln insgesamt weniger als 1 % des Fußabdruckes in der Umwelt hinterlässt? Haupt-Umweltverschmutzer sind unsere schlechten Gewohnheiten. Wir Konsumenten selbst müssen etwas ändern. Das bringt einen überragenden, positiven Nutzen. Die Medien stürzen sich aber lieber auf Müllstrudel im Meer. Das führt zum Negativ-Image unserer Wohlstandsgrundlage – der Verpackung.

Endlich muss eine dritte Alternative her. Wir brauchen keine weiteren Kompromisse mit neuen Grenzwerten oder das Tragetaschenverbot. Ich schlage vor, durch eine von unserer Industrie initiierte Debatte, ganz neue Anstöße einzubringen und dadurch neue Denkansätze zu finden. einfache Fragen an den Handel, Lebensmittelhersteller, aber auch an NGO´s zielen in die richtige Richtung und nennen Ängste und Hoffnungen der Stakeholder.

Wie können wir gemeinsam an der Reduktion von Verpackung und vor allem Verderb von Lebensmitteln arbeiten – auch um Nachhaltigkeitsziele erreichbarer zu machen?

Wo geht es auch mal ohne Verpackung und wo auf gar keinen Fall?

Welchen Weg wollen wir gemeinsam bei der Materialwahl einschlagen (Bio-abbaubar, nachwachsende Rohstoffe, klassische Polymere und Metalle oder doch mal wieder mehr Papier)?

Für welche Lebensmittel können sich Mehrwegsysteme halten und wo erscheinen Einwegsysteme sinnvoller?

Welche Rolle spielt hier der Trend zur Regionalisierung im Handel?

Wie kommen wir alle zusammen zu belastbaren Daten – ohne politische und ideologische Färbungen, welche Systeme für welche Lieferprozesse optimal sind?

Fachleute werden in sich schon die Stimmen hören: Das haben wir doch alles versucht. Wir reden doch ständig mit unseren Kunden. Die Politik soll klare Vorgaben machen – daran halten wir uns dann. Nein – so darf es nicht wieder enden. Wir sind gefordert einen Innovations-Push zu initiieren. Ohne Angst davor zu haben, alte Pfründe einzubüßen. Denn die Geschichte zeigt regelmäßig – ein Mega-Trend ist nicht durch Studien oder Dementi zu stoppen. Hier gibt es nur: Von der Welle mitgerissen zu werden oder auf ihr zu surfen.Um die o.g. Fragestellung konstruktiv und professionell bearbeiten zu können, sind heutige Branchenverbände sicherlich nicht ideal geeignet, denn sonst gäbe es ja diese Medienpräsenz und Imageprobleme gar nicht. Hier sind neue, schwungvollere, unvoreingenommenere Kräfte nötig. Warum nicht junge und alte Konsumenten, junge und alte Branchenteilnehmer und junge und alte Aktivisten einbinden, um zu wirklich kontroversen Meinungen und wirklich neuen Lösungen zu gelangen.

Welchen Auftrag haben die Universitäten?

Konkret könnte das bedeuten, dass die Universitäten, die ja heute alle eine Nähe zur Industrie suchen, Konferenzen initiieren, bei denen sich genau diese Leute treffen und austauschen. Verpackungsexperten sitzen neben Konsumenten jeglicher Couleur. Vorträge aus allen Blickwinkeln zieren die Agenda – ganz ohne Vertriebs- und Marketingintentionen.

Warum kann nicht wieder Forschung und Lehre an den Unis Vorreiterrollen einnehmen bei Fragen, die uns als Gesellschaft und unsere Branche in diesem Kontext stark tangieren? Wo sind sie die jungen, wilden Profs mit ihren ungestümen Ideen?

Wo sind die alten Haudegen der Industrie, die mal die (Verpackungs-)Welt verändern wollten?

Warum organisieren heute Universitäten Konferenzen, wie sie in Branchen – ja ich würde sagen Lobby-Kreisen – üblich sind und eben nicht mehr solche visionären Non-Profit Zirkel?

Welchen Auftrag haben die Verpackungs-Universitäten eigentlich?

Nur das zu lehren, was wir eh schon alle kennen? Oder darf es auch mal wieder auf zu neuen Ufern gehen? Ich denke, dass es gerade heute an der Zeit ist, die noch jungen, aber auch die alten etablierten Verpackungsuniversitäten aufzufordern quer zu denken und nicht den Mainstream abzubilden, Entwicklungsabteilungen der Industrie zu bilden oder einfach nur Dienst nach Vorschrift zu machen. Das Kopieren und Verbreiten bekannten Wissens können andere Länder und Kontinente weit besser leisten als wir Dichter und Denker.Karsten Schröder, Geschäftsführer Innoform Coaching

-

Rückblick und Vorschau – Kaschierklebstoffe für Lebensmittelverpackungen

von Manfred Römer

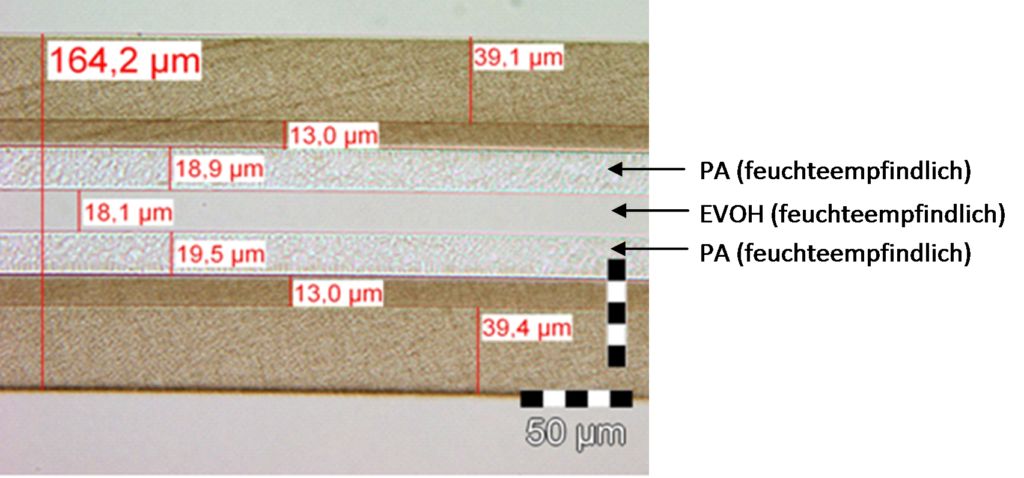

Ohne moderne Kaschiertechnik keine flexiblen Verpackungen, ohne flexible Verpackungen keine globale Distribution hochempfindlicher Güter. Vor allem der Schutz von Lebensmitteln vor Verderb ist im Hinblick auf die fortschreitende Urbanisierung der Weltbevölkerung und die damit verbundenen bekannten Verknappungs- und Verteilungsszenarien eine der vorrangigen Aufgaben unserer Zeit. Die Aufgabe der Kaschierung ist die Kombination der Materialeigenschaften einzelner Folien zu einem neuen Werkstoff mit herausragenden Eigenschaften. Das Ergebnis sind maßgeschneiderte Verbundfolien für die Herstellung flexibler Verpackungen mit hoher Schutzfunktion, die auf das jeweilige Anforderungsprofil zugeschnitten sind.

Leistungsvermögen und Definition

Flexible Verpackungen sollen das Produkt schützen, Informations- und Marketingaufgaben erfüllen und dem Konsumenten einen leichten und sicheren Umgang gewährleisten. Zu deren Herstellung stehen Verpackungsfolien (Verbundfolien) mit »maßgeschneiderten« Eigenschaften zur Verfügung. Dazu zählt die Barrierefunktion gegen Licht, Gase (z.B. Stickstoff, Kohlendioxid) und Wasserdampf; gute Optik (Wechselspiel von Druckfarbe und Klebstoff); Festigkeit (Flächenhaftung und Siegelnaht); Siegelbarkeit (Verschlusssicherheit),

Peelbarkeit (kontrollierte Öffnungskraft der Versiegelung). Bei den Kaschierfolien handelt es sich um mehrere Substratlagen (z.B. Kunststoff- und Aluminiumfolien, Papiere), die entweder inline oder durch einen separaten Arbeitsschritt mittels Klebstoffauftrag miteinander verbunden werden. So haben beispielsweise derart hergestellte Folienverbunde deutlich andere Eigenschaften als Coex-Folien. Dabei ist, für das fehlerfreie Herstellen von Verbundfolien, der verwendete Klebstoff von entscheidender Bedeutung.

Peelbarkeit (kontrollierte Öffnungskraft der Versiegelung). Bei den Kaschierfolien handelt es sich um mehrere Substratlagen (z.B. Kunststoff- und Aluminiumfolien, Papiere), die entweder inline oder durch einen separaten Arbeitsschritt mittels Klebstoffauftrag miteinander verbunden werden. So haben beispielsweise derart hergestellte Folienverbunde deutlich andere Eigenschaften als Coex-Folien. Dabei ist, für das fehlerfreie Herstellen von Verbundfolien, der verwendete Klebstoff von entscheidender Bedeutung.Ein Blick zurück

Die Entwicklung moderner Kaschierklebstoffe begann in den 1960er Jahren. Sie ging einher mit der zunehmenden Internationalisierung der Märkte (Wegfall von Handelsbarrieren) und der damit verbundenen zunehmenden Bedeutung der flexiblen Verpackung für den Schutz und die Verteilung von Lebensmitteln und anderen Gütern. Die damaligen Anforderungen konzentrierten sich im Wesentlichen auf relativ einfache Duplexverbunde. Neben anderen möglichen Variationen, wurden häufig Zellglas gegen siegelfähig beschichtetes Zellglas oder gegen die Siegelschicht Polyethylen laminiert.

Erste Wahl

Stetig steigende Anforderungen an die mechanischen Festigkeiten und Barriereeigenschaften führten zu einer rasanten Entwicklung unterschiedlichster Foliensubstrate und Siegelschichten. Im Zuge dessen wurde auch die Leistungsfähigkeit der Kaschierklebstoffe verbessert, und massiv in moderne Kaschier- und Druckmaschinentechnologie sowie in die technische Peripherie investiert. Die Polyurethanchemie hat sich in diesen Jahren als erste Wahl qualifiziert. Mit ihr ließen sich Klebstoffe mit unterschiedlichsten Eigenschaften für eine große Anwendungsbreite herstellen. Bis heute erreicht keine andere Klebstoffchemie einen solch hohen Standard. Polyurethan-Klebstoffe waren zunächst ausschließlich lösemittelbasiert. Das Vehikel Lösemittel erlaubte eine einfache Verarbeitung dieser Klebstoffe auf den Kaschiermaschinen. Dabei muss das Lösemittel des in organischen Lösemitteln gelösten Klebstoffs nach der Applikation auf das Foliensubstrat im Trockenkanal entfernt werden. Bei der Zusammenführung der Substratbahnen im Kaschierwerk liegt also eine »trockene« Klebstoffschicht vor. Im Kaschierwerk wird schließlich unter Druck und Wärme aus der Folie mit dem »trockenen « Klebstoff und der zulaufenden Bahn ein Verbund (Laminat) hergestellt. Dieses Verfahren ist bekannt unter der Bezeichnung Trockenkaschierung. Die Nachbehandlung der lösemittelangereicherten Luft nach dem Trocknungsvorgang war damals noch kein Thema. Die Lösemittelgase wurden einfach mit der Umgebungsluft »verdünnt«,

die über den Kamin ins Freie gelangten. Doch ein verstärktes ökologisches Bewusstsein in weiten Teilen der Bevölkerung führte zu strengen gesetzlichen Umweltauflagen (u.a. Bundes- Immissionsschutzverordnung (BImSchV)). In der Folge mussten die Druck- und Kaschierbetriebe beim Einsatz organischer Lösemittel Nachverbrennungs- oder Lösemittelrückgewinnungsanlagen installieren.

Ohne schädliche Lösemittel

Die erste Ölkrise im Jahr 1973 (Rohölverknappung) und zusätzliche Kosten durch die Lösemittelnachbehandlung forcierten die Entwicklung lösemittelfreier Polyurethan- Kaschierklebstoffe. Doch der Kaschierer an der Maschine musste sich bei diesem Klebstoffsystem auf neue und schwierige Verarbeitungsbedingungen einstellen: Zentrale Herausforderungen waren dabei die völlig andere Rheologie und das Auftragen sehr dünner Schichten. Damit die bedruckten Folien mit guter Optik kaschiert werden konnten, mussten die Druckfarben diesen Kaschierklebstoffen angepasst werden. Nach wie vor arbeiten Zulieferer und Verarbeiter gemeinsam an weiteren Optimierungen der gesamten Peripherie, um die diffizilen Bedingungen für die Verarbeitung des lösemittelfreien Polyurethan-Klebstoffsystems weiter zu optimieren.

Alternativen

Als Alternative zu den verwendeten organischen Lösemitteln, war man zumindest eine Zeitlang davon überzeugt, dass Wasser die ideale Lösung sei. Mit wasserverdünnbaren Polyurethan-Klebstoffen sollten die Umwelt- und Kostenprobleme der lösemittelbasierten Klebstoffe gelöst werden. Trotz beeindruckender Kaschierergebnisse fristet dieser Klebstoff im Vergleich zu lösemittelfreien und lösemittelhaltigen Klebstoffen bei der Herstellung von Verbundfolien nur ein Nischendasein. Eine weitere Alternative sind z.B. Klebstoffe auf Acrylatbasis (Dispersionen), die in der Folienkaschierung jedoch nicht den hohen Standard von Polyurethan- Klebstoffen erreichen.

Möglichkeiten zur Herstellung von Verbundfolien

Es gibt vielfältige Möglichkeiten zur Herstellung von Verbundfolien. Es sind dies, wie vorstehend bereits beschrieben, die Kaschierung (LF = lösemittelfrei und LH = lösemittelhaltig); Mehrlagenextrusion (Adhäsions-Promoter); LH-Primer (z.B. PU-Klebstoff); wässrige Primer (EAA-Dispersionen); Primer aus der Schmelze (EAA) sowie Maleinsäure. Bei der Kaschierung wird in zwei wesentliche Verfahrenstechniken unterschieden:

Lösemittelhaltige Kaschierung:

– Glattwalzenauftrag (Schöpfwalze/ Auftragswalze)

– Rasterwalzenauftrag (Schöpfwalze/ Rakel)

– Rasterwalzenauftrag (Kammerrakel)Lösemittelfreie Kaschierung:

– Dreiwalzenauftrag [Stahl – Gummi – Stahl – (Presseur)]

– Vierwalzenauftrag [Stahl – Stahl – Gummi – Stahl – (Presseur)].Mögliche Kaschiertechniken

• Nasskaschierung

Beispielsweise bei Dispersions-, Kasein- oder Dextrin-Klebstoffen ist Wasser das Vehikel, welches aus dem kaschierten Verbund (z.B. Aluminium/Papier- Verbund für Suppenbeutel) »verdampft«. Solche Klebstoffsysteme können auch Vernetzungsmechanismen besitzen, so dass sie wasserfest werden. Im Gegensatz zur Trockenkaschierung erfolgt bei der Nasskaschierung das Laminieren unmittelbar nach dem Klebstoffauftrag, also ohne Zwischentrocknung. Bei den eingesetzten Klebstoffen handelt es sich um physikalisch trocknende aber auch vernetzende Systeme. Die Bindekraft beruht auf physikalischen Prozessen, das heißt auf der Trocknung des Klebstoffs nach Verdunsten des Lösemittels bzw. des Wassers. Bei der Kaschierung von Folien mit saugfähigen Substraten, wie Papier, Pappe, Filz oder Textil- Bahnen, dominiert die Anwendung von Dispersionen.

• Trockenkaschierung

Ein Präpolymer ist in einem Lösemittel gelöst, das nach dem Auftragen des Klebstoffs verdunstet. Anschließend wird im Kaschierwerk ein Verbund mittels zulaufender Bahn hergestellt. Diese lösemittelhaltigen Klebstoffsysteme werden entweder als Ein – oder Zweikomponentenkleber verarbeitet.

• Extrusionskaschierung

Hierbei werden spezielle thermoplastische Polymere als »Klebstoff« zwischen zwei andere Substrate extrudiert und über ein Walzensystem mittels Druck vereint. Bei der Extrusionskaschierung bestimmter Folienverbunde kann es notwendig sein, Haftvermittler entweder offline oder inline aufzutragen.

• LF-Kaschierung

Bei der lösemittelfreien Kaschierung sind keine Vehikel zum Verarbeiten des Klebstoffs notwendig. Der Klebstoff wird mit 100% Festkörper ausgeliefert d.h. dem Kaschierer zur Verfügung gestellt. Mittels intelligenter Temperaturführung – vom Dosierwerk oder Mischgerät bis zur Auftragswalze – wird der Klebstoff auf das Substrat gebracht. Die LF-Klebstoffsysteme kommen als Ein- oder Zweikomponenten- Kleber auf den Markt.

Definition der Leistungsbereiche

Das Leistungsvermögen (Performance) von Kaschierklebstoffen lässt sich in drei Kategorien einteilen, die sich nicht immer eindeutig voneinander abgrenzen lassen, sondern oft fließend sind. Die breitgefächerte Performance lösemittelhaltiger Polyurethan-Klebstoffe erstreckt sich dabei über alle drei Bereiche:

- Genereller Gebrauch → (trockene Füllgüter)

(GP = General Purpose); - Mittleres Leistungssegment → (flüssige Füllgüter)

(MP = Medium Performance); - Hohes Leistungssegment → (sterilisierfest)

(HP = High Performance).

Die erste und gleichzeitig größte Kategorie bilden die qualitativ soliden Duplex-Kaschierfolien. Flexible Verpackungen, die aus diesen Verbundfolien hergestellt wurden, werden für das Abfüllen trockener Güter eingesetzt. Aus Triplex- Kaschierfolien (auch mit Aluminium- Folie) hergestellte flexible Verpackungen gehören zum mittleren Qualitätssegment. Sie kommen bei flüssigen, pastösen sowie sterilisierbaren Füllgütern zur Anwendung. Ein sehr hohes Leistungsvermögen besitzen Triplex- oder Quadroplex- Laminate, die sich besonders für aggressive Verpackungsgüter mit höchsten Barriereanforderungen eignen. Solche Verbunde erfordern oft auch Sterilisierfestigkeit bis 135 °C. Die Trockenauftragsgewichte lösemittelhaltiger Kaschierklebstoffe variieren zwischen 2,5 g/m2 (GP) und 5 g/m2 (HP).

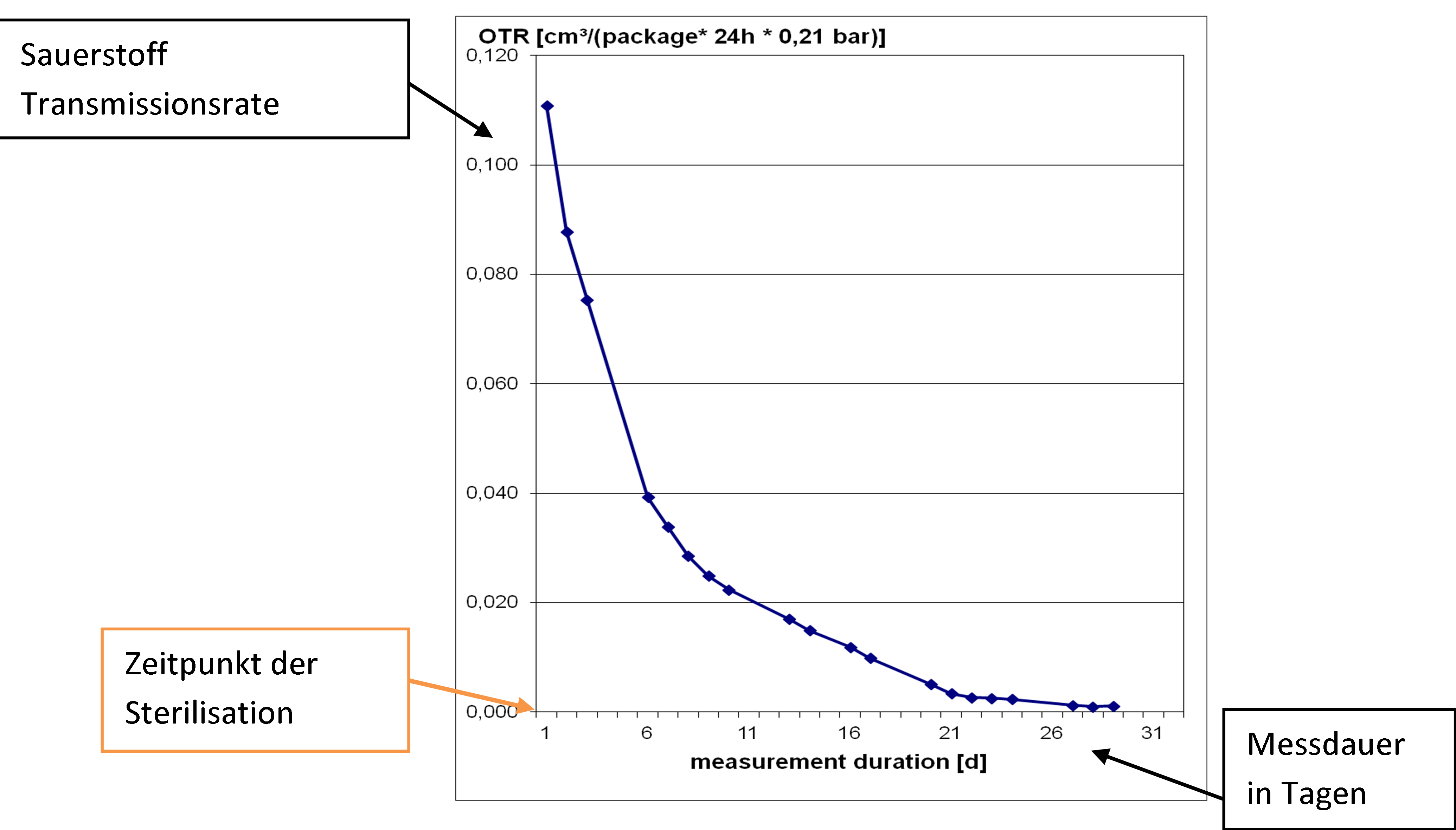

Demgegenüber schwanken die Auftragsgewichte lösemittelfreier Klebstoffe zwischen 1,0 g/m2 (GP) und 3,0 g/m2 (MP). Bei der Produktion von GP – Laminaten dominieren die lösemittelfreien Klebstoffe. Beim Vergleich der Kaschierkleberkosten (Cent/ m2) liegt dieser Kaschierkleber-Typ deutlich unter dem der lösemittelhaltigen Klebstoffe. Mit modernen LF-Klebern ist die Produktion von Mehrlagenverbunden ohne weiteres möglich. Selbst mit Aluminiumfolie aufgebaute Verbunde lassen sich bis 135 °C sterilisieren. Dabei ist jedoch zu beachten, dass bei LF- und LH-Klebstoffen, die auf der Basis aromatischer Isocyanate aufgebaut sind, beginnend ab 105 °C und steigend bis 135 °C Sterilisationszeit, die Hydrolyse der vernetzten Klebstoffschicht einsetzt und es zur Neubildung von primären aromatischen Aminen (PAA) kommt. Selbstverständlich spielt bei diesen Vorgängen die Sterilisationszeit eine entscheidende Rolle.

Gute Aussichten und nicht ersetzbar

LF- und LH-Kaschierkleber bieten durchaus Spielraum für weitere Optimierungen. Dabei müssen die Kaschierfolien für zukünftige Neuentwicklungen bei flexiblen Verpackungen den sich schnell verändernden Anforderungen im globalen Markt Rechnung tragen. Ein gutes Beispiel hierfür sind die modernen LH- und LF-Kaschierklebstoffe auf Basis aliphatischer Isocyanate. Sie sind auch bei hohen Temperaturen sterilisierbar (bis 135 °C) und zeigen eine überragende Füllgutbeständigkeit.

Können Extrusionskaschierung oder Blasfolienextrusion (z.B. Triple- Bubble) die klassische LH- oder LF-Kaschierung ersetzen? Dies ist eine häufig diskutierte Frage. Die Antwort darauf fällt eindeutig aus: In absehbarer Zeit wird dies nicht geschehen. Zwar lassen sich zum Beispiel Aluminiumverbunde mit der Extrusionskaschierung herstellen, doch wirtschaftlich sinnvoll ist dies nur bei entsprechenden Losgrößen. Zudem lassen sich Hochbarriereverbunde aus mit Siliziumoxid (SiOx) oder Aluminiumoxid (AlOx) bedampften Folien nicht mit Extrusionskaschierung oder Blasfolienextrusion herstellen. Außerdem ist der Kaschiervorgang mit LH – oder LF–Klebstoffen sehr flexibel, da sie die Produktion unterschiedlichster Substratverbunde ermöglichen. Ein weiterer Vorteil ist, dass die Investition in eine Kaschiermaschine sehr viel günstiger ist, als die in eine Anlage für Extrusionskaschierung oder Blasfolienextrusion.

Testservice:

Im Testservice Inno-Letter veröffentlichen wir News rund um Prüfungen für Folienverpackungen insbesondere die, die wir selber anbieten: http://www.innoform-testservice.de/tpages/benefit/qualitycontrol.php

- Genereller Gebrauch → (trockene Füllgüter)

-

Spezifikationen für Folienverpackungen Teil 4: “Dynamische Folienprüfungen”

Mit praktikablen Spezifikationen

Ressourcen und Nerven schonen

Ressourcen und Nerven schonen

von Dipl.-Ing. Karsten Schröder

Teil 4: “Dynamische Folienprüfungen“

Zusammenfassung

In diesem Teil werden die drei wesentlichen, praktikablen, dynamischen Prüfungen für Folienverpackungen dargestellt. Insgesamt wird hier festgestellt, dass die dynamischen Prüfungen an Folienverpackungen mithilfe von Prüfgeräten wesentlich schwieriger und weniger verbreitet sind als die quasistatischen Prüfungen wie z.B. der Zugversuch. Doch das hat seine Gründe, auch wenn ich hier herausarbeite, dass gerade diese Prüfungen gut geeignet sind, bestimmte praxisnahe Beanspruchungen einer Folienverpackung zu beschreiben und somit spezifizierbar zu machen. Es lohnt sich in jedem Fall, dynamische Prüfungen mit in die Spezifikation aufzunehmen – trotz aller Unsicherheiten wie Reproduzierbarkeit, Ausbildungsbedarf der Prüfer und natürlich Gerätekosten. Aber die Zeit ist „überreif“, auch das dynamische Funktionieren von Folienverpackungen zu garantieren.

1. Durchstoßprüfung

1.1 Übersicht üblicher Prüfmethoden

Es gibt eine ganze Reihe an Durchstoßprüfungen, die wir hier auf die wesentlichen, die in der Praxis vorkommenden, in der Übersicht reduziert haben. Grundsätzlich unterscheidet man auch hier zwischen statischen, quasistatischen und dynamischen Prüfungen. Als Faustformel gilt: Alles, was mit der Zugprüfmaschine oder ähnlichen Prüfgeschwindigkeiten geprüft werden kann ist quasistatisch und hier nicht das Thema.

a) Liste einiger üblicher quasistatischer Durchstoßversuche

- DIN EN 14477 spitzer Durchstoß (Kugelschreiber-Mienen-Test)

- ASTM F 1306 (stumpfer Durchstoß)

- Du-Pont Methode – Gewichtsbelastung einer spitzen Probe auf ein hart unterlegtes Prüfmuster

b) Dynamische Durchstoßversuche

- ASTM D 1709 / ISO 7765-1 Dart Drop

- DIN ISO 7765-2 Bestimmung der Schlagfestigkeit nach dem Fallhammerverfahren – Teil 2: Durchstoßversuch mit elektronischer Messwerterfassung

Die beiden dynamischen Methoden unterscheiden sich drastisch in Aufbau, Genauigkeit und Auswertbarkeit. Beginnen möchte ich mit der weit verbreiteten, insbesondere bei Foliensäcken und Tragetaschen eingesetzten Prüfung des Dart-Drop.

1.2 ASTM D 1709 / ISO 7765-1 Dart Drop

– sieht einfach aus – ist er aber nicht

Der Versuchsaufbau erscheint trivial – ist er auch. Nur reproduzierbare Werte zu erzeugen ist es nicht. Ein Gewicht (genannt Dart) fällt aus einer definierten Höhe auf eine faltenfrei und fest eingespannte Folie. Diese Folie wird nun entweder von dem gewählten Gewicht durchschlagen oder eben nicht. Sollte die Folie nicht durchstoßen werden, wird das nächste, schwerere Gewicht verwendet.

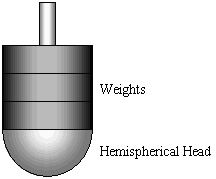

Abbildung 2: Dart-Drop Prüfeinrichtung

Abbildung 1: Fallgewicht (DART) Es wird nun das Gewicht ermittelt, bei dem 50% der Falltests die Folie durchstoßen und die andere Hälfte gerade noch nicht durchstößt.

Das erreicht man durch häufige Wiederholung des Versuches und wird durch einige Erfahrung mit dem Gerät deutlich erleichtert. Hier spielt die Erfahrung des Prüfers eine bedeutende Rolle.

Allerdings erschließt sich schon dem Laien, dass diese Methode einer gewissen Genauigkeitsschwankung unterworfen sein muss.

Aus der Praxis zeigt sich, dass gerade die Dart-Drop-Prüfung auch von einem erheblichen Prüfereinfluss geprägt sein kann. Je nachdem, wie die Durchschläge bewertet und wie feinfühlig und ausdauernd geprüft wird, schwanken die Ergebnisse mehr oder weniger.

Allerdings ergibt im Mittelwert die Prüfung durchaus eine Aussage darüber, ob es sich um eine eher dynamisch feste oder spröde Folienqualität handelt. Denn genau das ist eine Kernaufgabe der Methode: Unterschiede von signifikant unterschiedlichen Sprödheiten bzw. dynamischen Durchstoßfestigkeiten zu unterscheiden.

Eine typische Ergebnistabelle kann so aussehen, bei der die Schwankungsbreite gut erkennbar ist (reale Messwerte aus einer Spezifikations-Überprüfung).

1.3 DIN ISO 7765-2 Durchstoßversuch mit elektronischer Messwerterfassung

Dieses Verfahren könnte man als instrumentierte Weiterentwicklung des Dart-Drop bezeichnen. Die Prüfanordnung kann, je nach Ausführung, auch „auf den Kopf gestellt“ werden (siehe Bild). Mit diesem Gerät wird eine fest eingespannte Folie auf einen fest stehenden Dorn fallen gelassen. Das Fallgewicht und die Fallhöhe sind natürlich in der o.g. Norm definiert.

Abbildung 3: Messdorn und unten liegender Probenhalter des Durchstoßversuch mit elektronischer Messwerterfassung Dieses Foto zeigt schon den Aufwand des Messgerätes. Hinzu kommt eine Auswerteeinheit, die nur

PC-gestützt realisierbar ist. Geräte dieser Art sind nach meinem Wissen Einzelanfertigungen und dementsprechend teuer.Aber es lohnt sich, diesen Aufwand zu treiben, denn man bekommt neben einer gut/schlecht Aussage auch noch echte, gut reproduzierbare Messwerte, die sich insbesondere für Gutachten, Entwicklung und Materialoptimierung eignen. Auch im Bereich Qualitätssicherung findet man diese Prüfung bei den Unternehmen, die diese Geräte aufgestellt haben.

Allerdings sind die Messwerte wie

– Schädigungskraft Fs [N]

– Schädigungsverformung ls [mm]

– Schädigungsarbeit Ws [J]

– Durchstoßarbeit W ges [J]

nur bedingt für Spezifikationen geeignet, da ebenso wenige Folienhersteller über diese Prüfeinrichtung verfügen.

Aus diesem Grund empfehlen wir die Einbindung dieser Größen in eine Spezifikation als „typische Werte“, die keiner turnusmäßigen Überprüfung unterliegen, sondern nur als Vergleichswerte und zur Eigenschaftsdokumentation dienen.

Hier eine Tabelle typischer Werte einer Folie und deren Auswertbarkeit (bitte Tabelle anklicken):

Im Vergleich in folgender Tabelle ein ähnliches Material, das aber in der Praxis als zu spröde beurteilt wurde. Wie man „zu spröde“ messen kann, wissen Sie nun. Mit genau dieser Methode (bitte Tabelle anklicken)!

In den beiden vorgenannten Tabellen sind die Unterschiede zwischen dem „guten“ und dem „spröderen“ Material an den Zahlenwerten deutlich erkennbar. Dieses ist typisch für diesen Versuch und macht ihn so interessant für Entwickler und Gutachter. „Mit diesem Gerät kann ich messen, was viele auch fühlen können“, sagte mein ehemaliger Kollege gerne voller Stolz.

2. Weiterreißprüfung

2.1 Vorwort

Neben dem dynamischen Durchstoßen spielt das Weiterreißen nicht erst nach dem „Easy-Opening-Boom“ eine immer wichtigere Rolle. Für dünne Folien – also z.B. typische Deckelfolien für MAP (Modified Atmosphere Packaging) PET/PE oder PP/PE lassen sich da hervorragende Vergleichsmessungen anstellen. Schwierig wird es nur bei sehr dünnen (<30µm) und gleichzeitig orientierten Folien wie PP-BO oder PET-BO Folien, die dann auch noch unkaschiert – also „pur“ vorliegen.

Wenn ich hier über Weiterreißen schreibe, meine ich ausschließlich das „schnelle“ Weiterreißen, das wir auch heute noch mit dem Weiterreißwiderstand nach Elmendorf charakterisieren.

2.2 Prüfmethode

Abbildung 6: Schablone zur Probennahme Zunächst wird aus der zu prüfenden Folie – selbstverständlich mit einer Schablone – die Probe entnommen. Diese ist so ausgeführt, dass der entstehende Riss, egal in welche Richtung er verlaufen wird, immer die gleiche Länge haben muss.

Die Prüfung selbst wird mit einem Pendelschlagwerk durchgeführt, welches die vorgestanzte, eingeschnittene Probe mit Fallgeschwindigkeit zerreißt. Es handelt sich somit nach unserer Definition in diesem Bericht um eine typische dynamische Prüfung, die das Ein- und Weiterreißen beim Handling von Folienverpackungen verschiedener Arten mit Messwerten vergleichbar macht.

Abbildung 7: Foto während des Momentes der Prüfung des Dynamischen Weitereißens Dieses Foto zeigt den Moment des Durchreißens. Das Prüfgerät, das eigentlich aus der Papierindustrie stammt, gibt es heute natürlich mit digitaler Auswertung und ist nach wie vor weit verbreitet im Einsatz. Beachten sollte man die doch engen Einsatzgrenzen. Wird die Folie zu dick und zäh oder zu dünn und spröde, streuen die Werte extrem und die Ergebnisse müssen verworfen werden. Bei sehr dünnen Folien kann das Prüfen mehrerer Lagen, die aufeinander gelegt werden, helfen.

Aber gerade bei den typischen Problemfällen wie einer einreißenden Deckelfolie oder den kaum zu öffnenden Beuteln, zeigt diese Methode gute Vergleichbarkeit, wie die folgende Tabelle illustriert. Natürlich muss man auch hier, wie bei allen Prüfungen, die in eine bestimmte Richtung durchgeführt werden, mindestens in Längs- (MD) und Querrichtung (CD) prüfen.

2.3 Auswertung

Hier sieht man klar, dass die Werte zwar streuen, aber signifikante Unterschiede deutlich dokumentiert sind (bitte Tabelle anklicken).

3. Schlussbemerkung

Es gibt natürlich noch eine Reihe weiterer, dynamischer Folien- und Verpackungsprüfungen (Schlagzugzähigkeit, Abwurffestigkeit etc.). In diesem Bericht bin ich bewusst auf die drei Prüfungen eingegangen, die einerseits ein Schattendasein fristen und andererseits im Alltag oft zu Verwechslungen oder Unverständnis führen.

Außerdem bleibt so Platz und Motivation weitere Berichte zu verfassen, wenn Sie diese denn mögen und für nützlich erachten.

Geben Sie mir Feedback, Kritik und Anregungen für weitere Inno-Letter, Fachartikel, Blog-Beiträge oder Seminare und Tagungen.

Und zum Schluss noch ein Geschenk für alle, die Folienverpackungen mit Spezifikationen sicherer machen möchten.

Fordern Sie unsere kostenlose Innoform Branchen-Folienspezifikationsvorlage per E-Mail unter Coaching@innoform.de an und machen Sie mit, Folienverpackungen zu verbessern.

Zu diesem Inno-Letter passen folgende Events:

Verbundfolien für Einsteiger – Basiswissen zum Anfassen

20./21. JuniDer Hygienemanager – Seminar + freiwillige Projektarbeit im eigenen Betrieb

24./25. SeptemberGrundkurs: Aktuelles Lebensmittel- (Bedarfsgegenstände)recht in der Kunststoff-Verpackungsindustrie | neu überarbeitetes Seminar

9./10. OktoberMechanische Folienprüfungen – Theorie und Praxis

7./8. NovemberKennen Sie schon Teil 1-3 der Themenreihe “Spezifikationen für Folienverpackungen”: Mit praktikablen Spezifikationen Ressourcen und Nerven schonen? Alle InnoLetter gibt es als PDF zum Download.

Freundliche Grüße

Ihr Karsten SchröderMitglied von InnoNET-Partners

Innoform GmbH Testservice

Industriehof 3

26133 Oldenburg

www.innoform.de

TS@innoform.de -

Spezifikationen für Folienverpackungen Teil 2: “Das Arbeiten mit Normen”

Mit praktikablen Spezifikationen

Ressourcen und Nerven schonen

von Dipl.-Ing. Karsten SchröderTeil 2: “Das Arbeiten mit Normen”

Kurzzusammenfassung

Das mühelose Arbeiten mit Normen ist Grundlage für eine normgerechteSpezifikationserstellung, -Überprüfung und -Einhaltung. Doch wie viele Normen habenSie eigentlich in Ihrem Leben schon gelesen und verstanden? Hier möchten wir einenkurzen Überblick über Quellen für Normen und Umgang mit deren Anwendung geben.

Arbeiten mit Normen

Normen haben Tradition. Schon die Ägypter und vermutlich schon Vorfahren dieser nutztenNormen, um dadurch Zeit und Mühe zu sparen. Beim Bau der Pyramiden – so heißt es –wurden Blöcke, Winkel und vieles mehr genormt, bevor der Bau begann.Im Volksmund werden Normen oft nur auf technische Produkte projiziert. Doch Normen sindumfassend in allen Lebensbereichen zuhause. Denken Sie nur an die legendäre DIN EN ISO9001 – die Qualitätsnorm schlechthin.

Nicht immer verbinden wir Vorteile mit Normen. Zunächst erscheinen sie wie eine Last, dochNormen haben im Wesentlichen einen Sinn – Aufwand zu reduzieren, Verschwendung zuvermeiden und damit die Nachhaltigkeit von den meisten Prozessen und Produkten zusteigern. Denn Nachhaltigkeit ist in letzter Konsequenz per Definition ressourcenschonend.

Normen finden sich in vielen Ausprägungen. Hier wollen wir eine unvollständige Liste derNormenquellen für unser tägliches Arbeitsgebiet der Folienverpackungen nennen:

1 Beispiel: Nationale Normen

· DIN : Deutsches Institut für Normung

· ANSI: American National Standard Institute

· AFNOR: Association Francaise De Normalisation

· BSI: British Standardisation Institute

· Gost: Gosudarstvennii Obshchesoyusnii Standard (Normen der ehemaligenSowjetunion, jetzt Russland)

· ISO: International Standardisation Institute (für Elektrotechnik IEC)

· CEN: Comité Européen de Normalisation

2 Zur Normung autorisierte Institutionen (national):

• VDI-Richtlinien: Verein deutscher Ingenieure

• VDMA: Verband deutscher Maschinen- und Anlagenbau e.V.

• DLG: Deutsche Landwirtschafts- Gesellschaft e.V.

• IVLV: Merkblätter für die Prüfung von Packmitteln www.ivlv.de

• RAL: Deutsches Institut für Gütesicherung (früher: Reichs- Ausschuss fürLieferbedingungen)

3 Zur Normung autorisierte Institutionen (international):

• SCAN: Scandinavian Pulp, Paper and Board Testing Committee

• EDANA: European Disposables And Nonwovens Association

• IUPAC: International Union of Pure and Applied Chemistry

• Tappi: Technical Association of the Pulp and Paper Industry(USA)

• ASTM: American Society for Testing and Materials

• SAE: Society of Automotive Engineers (USA)

• AFCO: Aluminium Foil Conference

• FINAT: world wide association for self- adhesive labels and related products

Nun stellt sich noch die Frage – wer erarbeitet eigentlich Normen. Nun, auch dafür möchte icheine unvollständige Liste beispielhaft anführen:

• Organisation: nationale Institutionen mit hauptamtlichen Kräften

• Sacharbeit: Fachleute aus Industrie, Behörden und Wissenschaft, beim DIN mehr als40.000 ehrenamtliche Mitarbeiter

• Normung in der Verpackung in Deutschland durch:

• „Normungsausschuss Verpackung“ (NAVp.)

• ca. 40 Unterausschüsse für die unterschiedlichen Bereiche

• Einfluss auf europäische und internationale Normung durch Spiegelgremien zu CEN-(seit 1961) und ISO- Ausschüssen (DIN seit 1951 Mitglied)

Die Finanzierung der Normung wird im Wesentlichen durch die Förderbeiträge derMitgliedsfirmen und Institutionen realisiert. Also scheinen diese „Förderer“ wohl ein Interessean der Erstellung der Normen zu haben – ein finanzielles sicherlich auch.

4 Normen und ihre Aktualiät

Normen unterliegen wie fast alle Prozesse und Produkte heute dem kontinuierlichenVerbesserungsprozess. So werden viele Normen in regelmäßigen, meistens aberunregelmäßigen Abständen revidiert und inhaltlich optimiert. Bezieht man sich also auf eineNorm so ist stets der Stand mit zu nennen. Dieses geschieht schon im Namen der Norm, dersich wie folgt erklärt:

Beispiel: DIN EN ISO 9001:2008

DIN = Deutsches Institut für Normung (national)

EN = Europäische Norm (europaweit)

ISO = International Standardisation Organisation (weltweit)9001 Nummer der Norm: 2008 aus dem Jahr 2008

Hier können Sie die Aktualitiät von Normen prüfen und teilweise auch schon einmal einen Blick darauf bzw. hinein werfen:

• www.Beuth.de (für DIN, ISO, EN, ASTM, SAE und andere; es wird nur der Titel unddas Ausgabedatum angezeigt)

• www.ASTM.org (nur ASTM, Vorteil: kurze Zusammenfassung wird kostenlosangezeigt)

Wo finde ich denn nun Normen, wenn ich nicht genau weiß, welche für meinenSpezifikationsfall Anwendung findet? Auch hier möchte ich zur Übersichtlichkeit nur eineStichpunktliste aus unseren Seminarunterlagen anführen:

DIN- Kataloge für technische Regeln (Beuth- Verlag)

• Band 1 nationale Normen (als Papierversion oder CD)

• Band 2 internationale Normen und ausgewählte ausländische Normen (alsPapierversion oder CD)Aus Übersichtsnormen (z.B. DIN 16995 Kunststoff- Folien …)

Aus DIN- Taschenbücher

• (Normensammlungen zu bestimmten Fachgebieten, Volltext) z.B.:

• DIN-Taschenbuch 150 Kunststoff-Dachbahnen, Kunststoff-Dichtungsbahnen,Kunststoff-Folien, Bodenbeläge, Kunstleder , Ausgabe:1998-09

Internet:

z.B. www.beuth.de/ www.ASTM.org/ www.edana.org

Aus vorhandenen Spezifikationen (unbedingt überprüfen, s.o.!)

5 Arbeiten mit Prüfnormen für Spezifikationen

Um nun eine Prüfnorm für eine Spezifikation nutzen zu können, muss Klarheit über diegewünschte Aussage herrschen, die Norm im Detail verstanden sein, die Ausführung derNorm im Detail zusätzlich in der Norm oder Prüfvorschrift genannt werden. Hierzu ein Beispielaus unserer „Branchen-Spezifikationsvorlage für Folienverpackung“:

Sauerstoffdurchlässigkeit (23°C und 50 % r.F.) cm ³ .(m²*d*bar)

ISO 15105-2 (DIN53380 T3)

Gibt die Menge anSauerstoff an, die pro Tagund m²-Folie permeiert(wandern/diffundieren)

Die Prüfbedingungen (23°C und 50 % r.F.) geben die spezifischen, für den spezifiziertenEinzelfall gewünschten Parameter an, die lt. Norm variiert werden können, für die Praxis aberin der Spezifikation festgelegt werden müssen. Eine Angabe der Sauerstoffdurchlässigkeit nurnach der Norm wäre nicht eindeutig genug, da in der Norm das Klima eben nicht vorgegeben,sondern bewusst offen gelassen wurde. Dadurch ist es möglich, mit nur einer Norm viele Spezialfälle zusammen zu fassen und doch einen so engen Rahmen zu geben, dass jeder aufder Welt (theoretisch zumindest) diesen Wert nachprüfen können soll.

Unter anderem aus diesem Grund ist es unbedingt erforderlich, eine Prüfnorm in eineHandlungsanweisung oder Prüfvorschrift zu übersetzen, die beispielsweise so gegliedert seinkann:

1. Anwendungsbereich:

• Bestimmung des quasistatischen Zugverformungs-verhalten von Kunststofffolien

• Messbereich 0,01 – 1300 % Dehnung; 0,01 – 2000 Newton Zugkraft

2. Muster:

• Muster definieren (z.B. Folien als Abschnitte oder in Rollenform)

3. Sicherheitshinweise

4. zu bestimmende Größen

• Zugfestigkeit, nominelle Bruchdehnung, Streckspannung, Spannung bei x% Dehnung,Sekantenmodul

5. Prüfgeräte

• Universalprüfmaschine (Inventar-Nummer)

• Mess-Schieber (Kalibriermittel-Nummer)

• Probenhalter (Inventar-Nummer)

6. Umgebungsbedingungen/Konditionierungszeiten

• Alt:Normklima DIN 50014 (23 ± 2°C; rel. F. 50 ± 6 %)

• Neu: ISO 291 (23 ± 2°C; rel. F. 50 ± 10 %)

• Konditionierungszeit (> 24 h; hygroskopische Materialien > 7 Tage)

7. Probenvorbereitung (Inventarnummer)

8. Beschreibung des Prüfverfahrens

• u.a. Funktionsprüfung der Messdose, Leitungsdruck bei Pneumatikspannköpfen,Überprüfung der LE-Position, etc.

9. Eingaben in der Software definieren

• Einspannlänge, Prüfgeschwindigkeiten, Vorkraft, etc.

10. Datenaufzeichnung und Auswertung

• Angabe der Kennwerte mit Einheiten und Angabe der signifikanten Stellen (z.B.Zugfestigkeit sM [MPa])

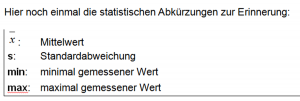

• Statistik (z.B. arithmetischer Mittelwert, Standardabweichung, Min/Max-Wert, AnzahlEinzelwerte)

6 Abschlussbemerkung

Normen erleichtern viele Dinge.Entstehungsmoment einer Norm enormen Aufwand. Unter dem Strich bestätigen aberFachleute die insbesondere imTeam, das Normen nach einerReproduzierbarkeit, Vergleichbarkeit und Systematik signifikant erhöhen. Jaes sogar Freude zu bereiten, Normen zu studieren und Normen mit zu gestaltenSie vielleich auch bald dazu?

Fordern Sie unsere kostenlose Innoform Branchen FolienPrüfvorschrift zum Thema ZugversuchDenn auch wir möchten mit unserem Handeln Folienverpackungen für Lebensmittel immersicherer machen – helfen Sie mit.

P.S. Kennen Sie schon Teil 1&2 der Themenreihe “Spezifikationen für Folienverpackungen”: Mit praktikablen Spezifikationen Ressourcen und Nerven schonen? Alle InnoLetter gibt es als PDF zum Download.

Freundliche Grüße

Ihr Karsten SchröderMitglied von InnoNET-Partners

Innoform GmbH Testservice

Industriehof 3

26133 Oldenburg

www.innoform.de

TS@innoform.de