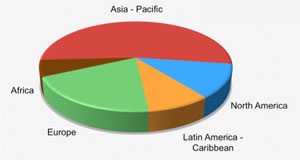

In der neuen, erstmalig weltweiten Studie von Schönwald Consulting wird ausgewiesen, dass Standbeutel mit rund 150 Mrd. Stück pro Jahr produziert werden. Damit liegen die Standbeutel an Position 3 der verglichenen Verpackungen nach der PET-Flasche und der Getränke-Kartonverpackung. Mehr Informationen finden Sie u.a. unter: http://verpacken-aktuell.de/artikel/2014/2/20/marktuntersuchung-standbodenbeutel/

Autor: Karsten Schröder

-

Rückblick und Vorschau – Kaschierklebstoffe für Lebensmittelverpackungen

von Manfred Römer

Ohne moderne Kaschiertechnik keine flexiblen Verpackungen, ohne flexible Verpackungen keine globale Distribution hochempfindlicher Güter. Vor allem der Schutz von Lebensmitteln vor Verderb ist im Hinblick auf die fortschreitende Urbanisierung der Weltbevölkerung und die damit verbundenen bekannten Verknappungs- und Verteilungsszenarien eine der vorrangigen Aufgaben unserer Zeit. Die Aufgabe der Kaschierung ist die Kombination der Materialeigenschaften einzelner Folien zu einem neuen Werkstoff mit herausragenden Eigenschaften. Das Ergebnis sind maßgeschneiderte Verbundfolien für die Herstellung flexibler Verpackungen mit hoher Schutzfunktion, die auf das jeweilige Anforderungsprofil zugeschnitten sind.

Leistungsvermögen und Definition

Flexible Verpackungen sollen das Produkt schützen, Informations- und Marketingaufgaben erfüllen und dem Konsumenten einen leichten und sicheren Umgang gewährleisten. Zu deren Herstellung stehen Verpackungsfolien (Verbundfolien) mit »maßgeschneiderten« Eigenschaften zur Verfügung. Dazu zählt die Barrierefunktion gegen Licht, Gase (z.B. Stickstoff, Kohlendioxid) und Wasserdampf; gute Optik (Wechselspiel von Druckfarbe und Klebstoff); Festigkeit (Flächenhaftung und Siegelnaht); Siegelbarkeit (Verschlusssicherheit),

Peelbarkeit (kontrollierte Öffnungskraft der Versiegelung). Bei den Kaschierfolien handelt es sich um mehrere Substratlagen (z.B. Kunststoff- und Aluminiumfolien, Papiere), die entweder inline oder durch einen separaten Arbeitsschritt mittels Klebstoffauftrag miteinander verbunden werden. So haben beispielsweise derart hergestellte Folienverbunde deutlich andere Eigenschaften als Coex-Folien. Dabei ist, für das fehlerfreie Herstellen von Verbundfolien, der verwendete Klebstoff von entscheidender Bedeutung.

Peelbarkeit (kontrollierte Öffnungskraft der Versiegelung). Bei den Kaschierfolien handelt es sich um mehrere Substratlagen (z.B. Kunststoff- und Aluminiumfolien, Papiere), die entweder inline oder durch einen separaten Arbeitsschritt mittels Klebstoffauftrag miteinander verbunden werden. So haben beispielsweise derart hergestellte Folienverbunde deutlich andere Eigenschaften als Coex-Folien. Dabei ist, für das fehlerfreie Herstellen von Verbundfolien, der verwendete Klebstoff von entscheidender Bedeutung.Ein Blick zurück

Die Entwicklung moderner Kaschierklebstoffe begann in den 1960er Jahren. Sie ging einher mit der zunehmenden Internationalisierung der Märkte (Wegfall von Handelsbarrieren) und der damit verbundenen zunehmenden Bedeutung der flexiblen Verpackung für den Schutz und die Verteilung von Lebensmitteln und anderen Gütern. Die damaligen Anforderungen konzentrierten sich im Wesentlichen auf relativ einfache Duplexverbunde. Neben anderen möglichen Variationen, wurden häufig Zellglas gegen siegelfähig beschichtetes Zellglas oder gegen die Siegelschicht Polyethylen laminiert.

Erste Wahl

Stetig steigende Anforderungen an die mechanischen Festigkeiten und Barriereeigenschaften führten zu einer rasanten Entwicklung unterschiedlichster Foliensubstrate und Siegelschichten. Im Zuge dessen wurde auch die Leistungsfähigkeit der Kaschierklebstoffe verbessert, und massiv in moderne Kaschier- und Druckmaschinentechnologie sowie in die technische Peripherie investiert. Die Polyurethanchemie hat sich in diesen Jahren als erste Wahl qualifiziert. Mit ihr ließen sich Klebstoffe mit unterschiedlichsten Eigenschaften für eine große Anwendungsbreite herstellen. Bis heute erreicht keine andere Klebstoffchemie einen solch hohen Standard. Polyurethan-Klebstoffe waren zunächst ausschließlich lösemittelbasiert. Das Vehikel Lösemittel erlaubte eine einfache Verarbeitung dieser Klebstoffe auf den Kaschiermaschinen. Dabei muss das Lösemittel des in organischen Lösemitteln gelösten Klebstoffs nach der Applikation auf das Foliensubstrat im Trockenkanal entfernt werden. Bei der Zusammenführung der Substratbahnen im Kaschierwerk liegt also eine »trockene« Klebstoffschicht vor. Im Kaschierwerk wird schließlich unter Druck und Wärme aus der Folie mit dem »trockenen « Klebstoff und der zulaufenden Bahn ein Verbund (Laminat) hergestellt. Dieses Verfahren ist bekannt unter der Bezeichnung Trockenkaschierung. Die Nachbehandlung der lösemittelangereicherten Luft nach dem Trocknungsvorgang war damals noch kein Thema. Die Lösemittelgase wurden einfach mit der Umgebungsluft »verdünnt«,

die über den Kamin ins Freie gelangten. Doch ein verstärktes ökologisches Bewusstsein in weiten Teilen der Bevölkerung führte zu strengen gesetzlichen Umweltauflagen (u.a. Bundes- Immissionsschutzverordnung (BImSchV)). In der Folge mussten die Druck- und Kaschierbetriebe beim Einsatz organischer Lösemittel Nachverbrennungs- oder Lösemittelrückgewinnungsanlagen installieren.

Ohne schädliche Lösemittel

Die erste Ölkrise im Jahr 1973 (Rohölverknappung) und zusätzliche Kosten durch die Lösemittelnachbehandlung forcierten die Entwicklung lösemittelfreier Polyurethan- Kaschierklebstoffe. Doch der Kaschierer an der Maschine musste sich bei diesem Klebstoffsystem auf neue und schwierige Verarbeitungsbedingungen einstellen: Zentrale Herausforderungen waren dabei die völlig andere Rheologie und das Auftragen sehr dünner Schichten. Damit die bedruckten Folien mit guter Optik kaschiert werden konnten, mussten die Druckfarben diesen Kaschierklebstoffen angepasst werden. Nach wie vor arbeiten Zulieferer und Verarbeiter gemeinsam an weiteren Optimierungen der gesamten Peripherie, um die diffizilen Bedingungen für die Verarbeitung des lösemittelfreien Polyurethan-Klebstoffsystems weiter zu optimieren.

Alternativen

Als Alternative zu den verwendeten organischen Lösemitteln, war man zumindest eine Zeitlang davon überzeugt, dass Wasser die ideale Lösung sei. Mit wasserverdünnbaren Polyurethan-Klebstoffen sollten die Umwelt- und Kostenprobleme der lösemittelbasierten Klebstoffe gelöst werden. Trotz beeindruckender Kaschierergebnisse fristet dieser Klebstoff im Vergleich zu lösemittelfreien und lösemittelhaltigen Klebstoffen bei der Herstellung von Verbundfolien nur ein Nischendasein. Eine weitere Alternative sind z.B. Klebstoffe auf Acrylatbasis (Dispersionen), die in der Folienkaschierung jedoch nicht den hohen Standard von Polyurethan- Klebstoffen erreichen.

Möglichkeiten zur Herstellung von Verbundfolien

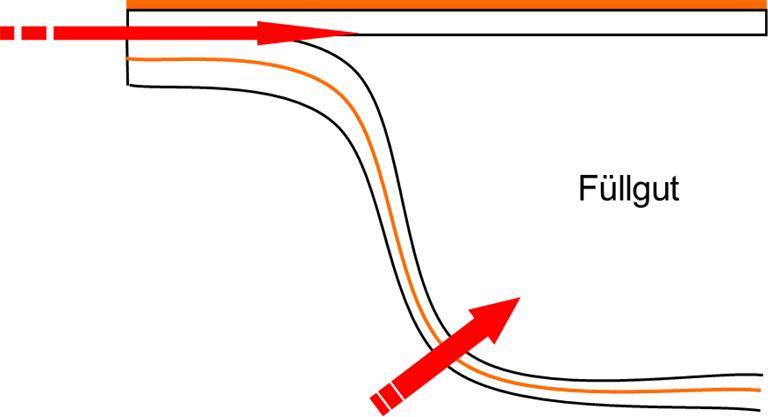

Es gibt vielfältige Möglichkeiten zur Herstellung von Verbundfolien. Es sind dies, wie vorstehend bereits beschrieben, die Kaschierung (LF = lösemittelfrei und LH = lösemittelhaltig); Mehrlagenextrusion (Adhäsions-Promoter); LH-Primer (z.B. PU-Klebstoff); wässrige Primer (EAA-Dispersionen); Primer aus der Schmelze (EAA) sowie Maleinsäure. Bei der Kaschierung wird in zwei wesentliche Verfahrenstechniken unterschieden:

Lösemittelhaltige Kaschierung:

– Glattwalzenauftrag (Schöpfwalze/ Auftragswalze)

– Rasterwalzenauftrag (Schöpfwalze/ Rakel)

– Rasterwalzenauftrag (Kammerrakel)Lösemittelfreie Kaschierung:

– Dreiwalzenauftrag [Stahl – Gummi – Stahl – (Presseur)]

– Vierwalzenauftrag [Stahl – Stahl – Gummi – Stahl – (Presseur)].Mögliche Kaschiertechniken

• Nasskaschierung

Beispielsweise bei Dispersions-, Kasein- oder Dextrin-Klebstoffen ist Wasser das Vehikel, welches aus dem kaschierten Verbund (z.B. Aluminium/Papier- Verbund für Suppenbeutel) »verdampft«. Solche Klebstoffsysteme können auch Vernetzungsmechanismen besitzen, so dass sie wasserfest werden. Im Gegensatz zur Trockenkaschierung erfolgt bei der Nasskaschierung das Laminieren unmittelbar nach dem Klebstoffauftrag, also ohne Zwischentrocknung. Bei den eingesetzten Klebstoffen handelt es sich um physikalisch trocknende aber auch vernetzende Systeme. Die Bindekraft beruht auf physikalischen Prozessen, das heißt auf der Trocknung des Klebstoffs nach Verdunsten des Lösemittels bzw. des Wassers. Bei der Kaschierung von Folien mit saugfähigen Substraten, wie Papier, Pappe, Filz oder Textil- Bahnen, dominiert die Anwendung von Dispersionen.

• Trockenkaschierung

Ein Präpolymer ist in einem Lösemittel gelöst, das nach dem Auftragen des Klebstoffs verdunstet. Anschließend wird im Kaschierwerk ein Verbund mittels zulaufender Bahn hergestellt. Diese lösemittelhaltigen Klebstoffsysteme werden entweder als Ein – oder Zweikomponentenkleber verarbeitet.

• Extrusionskaschierung

Hierbei werden spezielle thermoplastische Polymere als »Klebstoff« zwischen zwei andere Substrate extrudiert und über ein Walzensystem mittels Druck vereint. Bei der Extrusionskaschierung bestimmter Folienverbunde kann es notwendig sein, Haftvermittler entweder offline oder inline aufzutragen.

• LF-Kaschierung

Bei der lösemittelfreien Kaschierung sind keine Vehikel zum Verarbeiten des Klebstoffs notwendig. Der Klebstoff wird mit 100% Festkörper ausgeliefert d.h. dem Kaschierer zur Verfügung gestellt. Mittels intelligenter Temperaturführung – vom Dosierwerk oder Mischgerät bis zur Auftragswalze – wird der Klebstoff auf das Substrat gebracht. Die LF-Klebstoffsysteme kommen als Ein- oder Zweikomponenten- Kleber auf den Markt.

Definition der Leistungsbereiche

Das Leistungsvermögen (Performance) von Kaschierklebstoffen lässt sich in drei Kategorien einteilen, die sich nicht immer eindeutig voneinander abgrenzen lassen, sondern oft fließend sind. Die breitgefächerte Performance lösemittelhaltiger Polyurethan-Klebstoffe erstreckt sich dabei über alle drei Bereiche:

- Genereller Gebrauch → (trockene Füllgüter)

(GP = General Purpose); - Mittleres Leistungssegment → (flüssige Füllgüter)

(MP = Medium Performance); - Hohes Leistungssegment → (sterilisierfest)

(HP = High Performance).

Die erste und gleichzeitig größte Kategorie bilden die qualitativ soliden Duplex-Kaschierfolien. Flexible Verpackungen, die aus diesen Verbundfolien hergestellt wurden, werden für das Abfüllen trockener Güter eingesetzt. Aus Triplex- Kaschierfolien (auch mit Aluminium- Folie) hergestellte flexible Verpackungen gehören zum mittleren Qualitätssegment. Sie kommen bei flüssigen, pastösen sowie sterilisierbaren Füllgütern zur Anwendung. Ein sehr hohes Leistungsvermögen besitzen Triplex- oder Quadroplex- Laminate, die sich besonders für aggressive Verpackungsgüter mit höchsten Barriereanforderungen eignen. Solche Verbunde erfordern oft auch Sterilisierfestigkeit bis 135 °C. Die Trockenauftragsgewichte lösemittelhaltiger Kaschierklebstoffe variieren zwischen 2,5 g/m2 (GP) und 5 g/m2 (HP).

Demgegenüber schwanken die Auftragsgewichte lösemittelfreier Klebstoffe zwischen 1,0 g/m2 (GP) und 3,0 g/m2 (MP). Bei der Produktion von GP – Laminaten dominieren die lösemittelfreien Klebstoffe. Beim Vergleich der Kaschierkleberkosten (Cent/ m2) liegt dieser Kaschierkleber-Typ deutlich unter dem der lösemittelhaltigen Klebstoffe. Mit modernen LF-Klebern ist die Produktion von Mehrlagenverbunden ohne weiteres möglich. Selbst mit Aluminiumfolie aufgebaute Verbunde lassen sich bis 135 °C sterilisieren. Dabei ist jedoch zu beachten, dass bei LF- und LH-Klebstoffen, die auf der Basis aromatischer Isocyanate aufgebaut sind, beginnend ab 105 °C und steigend bis 135 °C Sterilisationszeit, die Hydrolyse der vernetzten Klebstoffschicht einsetzt und es zur Neubildung von primären aromatischen Aminen (PAA) kommt. Selbstverständlich spielt bei diesen Vorgängen die Sterilisationszeit eine entscheidende Rolle.

Gute Aussichten und nicht ersetzbar

LF- und LH-Kaschierkleber bieten durchaus Spielraum für weitere Optimierungen. Dabei müssen die Kaschierfolien für zukünftige Neuentwicklungen bei flexiblen Verpackungen den sich schnell verändernden Anforderungen im globalen Markt Rechnung tragen. Ein gutes Beispiel hierfür sind die modernen LH- und LF-Kaschierklebstoffe auf Basis aliphatischer Isocyanate. Sie sind auch bei hohen Temperaturen sterilisierbar (bis 135 °C) und zeigen eine überragende Füllgutbeständigkeit.

Können Extrusionskaschierung oder Blasfolienextrusion (z.B. Triple- Bubble) die klassische LH- oder LF-Kaschierung ersetzen? Dies ist eine häufig diskutierte Frage. Die Antwort darauf fällt eindeutig aus: In absehbarer Zeit wird dies nicht geschehen. Zwar lassen sich zum Beispiel Aluminiumverbunde mit der Extrusionskaschierung herstellen, doch wirtschaftlich sinnvoll ist dies nur bei entsprechenden Losgrößen. Zudem lassen sich Hochbarriereverbunde aus mit Siliziumoxid (SiOx) oder Aluminiumoxid (AlOx) bedampften Folien nicht mit Extrusionskaschierung oder Blasfolienextrusion herstellen. Außerdem ist der Kaschiervorgang mit LH – oder LF–Klebstoffen sehr flexibel, da sie die Produktion unterschiedlichster Substratverbunde ermöglichen. Ein weiterer Vorteil ist, dass die Investition in eine Kaschiermaschine sehr viel günstiger ist, als die in eine Anlage für Extrusionskaschierung oder Blasfolienextrusion.

Testservice:

Im Testservice Inno-Letter veröffentlichen wir News rund um Prüfungen für Folienverpackungen insbesondere die, die wir selber anbieten: http://www.innoform-testservice.de/tpages/benefit/qualitycontrol.php

- Genereller Gebrauch → (trockene Füllgüter)

-

Einsatz der UV-Inert-Härtung in Lebensmittelverpackungen und Medizin-/Pharmaverpackungen

Kurzzusammenfassung

In den letzten Jahren sind bei der Bedruckung von Lebensmittelverpackungen mit UV-Lacken oder Druckfarben immer wieder Fälle von Migration von Lack- oder Druckfarbenbestandteilen aufgetreten. Als Beispiele sind hier die Photoinitiatoren ITX und Methylbenzophenon sowie die kationisch härtenden Sulfoniumsalze genannt.

Sogenannte migrationsarme Formulierungen, die aufgrund der beschriebenen Problematik entwickelt wurden, bieten einen ersten Lösungsansatz.

Durch den Einsatz der UV-Härtung unter Inert-Bedingungen (z. B. Stickstoff als Inertgas) kann der Umsatzes von Photoinitiatoren und Monomeren in UV-Formulierungen zusätzlich deutlich verbessert und somit die Gesamtmigration deutlich verringert werden.1. Das Problem „Sauerstoff-Inhibierung“

Bei der UV-Härtung werden in den meisten UV-Lacken und UV-Druckfarben Acrylat-Systeme als Bindemittel oder Reaktivverdünner (Monomere) eingesetzt, die sog. Doppelbindungen enthalten.

Die ebenfalls in den Formulierungen eingesetzten Photoinitiatoren werden durch die

UV-Strahlung in hochreaktive Bruchstücke (Radikale) gespalten, die im Anschluss mit den Doppelbindungen reagieren und die Polymerisation ermöglichen.

Bei der häufig durchgeführten UV-Härtung an Luft, die zu ungefähr 21% aus dem für uns lebensnotwendigen, hochreaktiven Sauerstoff (O2) besteht, tritt die sogenannte „Sauerstoff-Inhibierung“ auf.

Ursache für die Sauerstoff-Inhibierung ist die hohe Reaktivität des Luftsauerstoffs, der mit den aus den Photoinitiatoren gebildeten Radikalen als Konkurrenzreaktion reagiert und die Polymerisation an der Lack-/Farboberfläche stoppt. Die Konsequenz dieser Konkurrenzreaktion ist, dass die gebildeten Filme an der Oberfläche klebrig, schmierig oder sogar flüssig bleiben.Dieses Problem kann auf unterschiedliche Weise gelöst werden:

- Erhöhung der UV-Dosis → das heißt entweder höhere Strahlerleistung (insbesondere kurzwellige UV-Strahlung) oder arbeiten bei geringerer Produktionsgeschwindigkeit

- Einsatz größerer Mengen von Photoinitiatoren → hier steigt das Risiko der Migration, da der Photoinitiator niemals zu 100% umgesetzt wird.

2. Lösungsansatz: UV-Härtung unter Inert-Bedingungen

Die UV-Inert-Härtung wird unter Ausschluss von Luftsauerstoff, z. B. unter Stickstoff (N2) oder Kohlendioxid (CO2) durchgeführt. Somit kann keine Konkurrenzreaktion zwischen den Doppelbindungen und Luftsauerstoff erfolgen.

Die Konsequenz ist, dass in den Lack-/Farbrezepturen einerseits der Photoinitiatorgehalt deutlich reduziert werden kann (teilweise um mehr als 80%!!!) und andererseits die Umsetzung der Doppelbindungen deutlich gesteigert werden kann. Hieraus resultiert wiederum, dass wesentlich weniger migrierfähige Bestandteile (Photoinitiatoren und Restmonomere) im Lack-/Farbfilm zurückbleiben. Gleichzeitig werden auch die Oberflächen-eigenschaften der UV-Lacke/Druckfarben massiv verbessert.3. Laborequipment für die UV-Inert-Härtung

Produktionsanlagen für die UV-Inert-Härtung bahnförmiger Substrate sind Stand der Technik. Vielfach müssen aber im Vorfeld der Produktion UV-Lacke und UV-Druckfarben im Rahmen der Qualitätssicherung unter Inert-Bedingungen auf Eignung getestet werden.

Hierfür wurden von der Fa. Addixx Specialities, Mörlenbach, Inert-Boxen für die UV-Inert-Härtung entwickelt. Die zum Patent angemeldeten Inert-Boxen mit den Produktgruppen

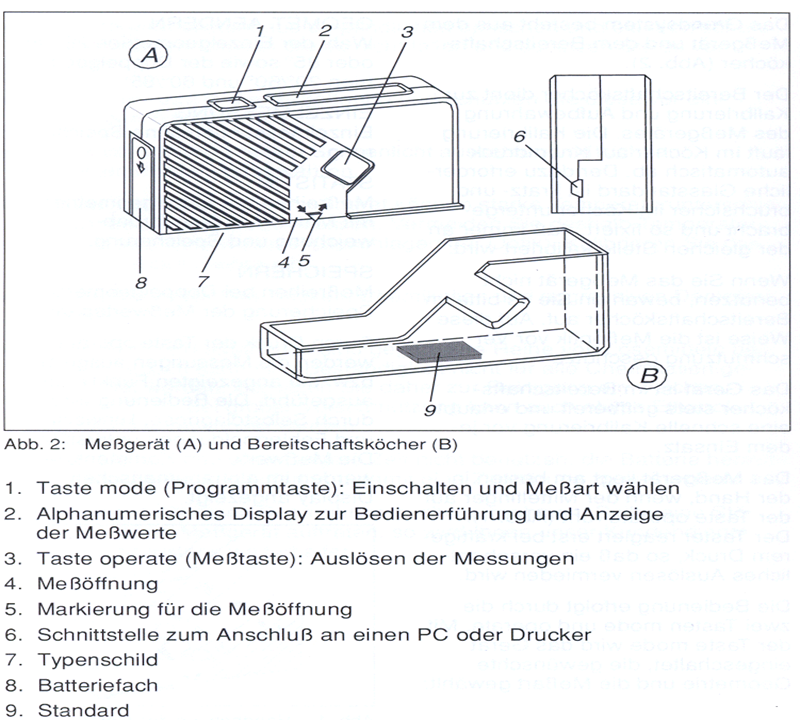

IB-KSR (mit Schnappverschluss) und IB-KSV (mit Schraubverschluss, flachere Variante) und das dazugehörige Sauerstoff-Messgerät wurden erstmals auf der European Coatings Show 2013 (ECS) in Nürnberg vorgestellt.IB-K152010SV IB-K082507SR

Die Inert-Boxen bestehen aus einem Boxunterteil mit Bodenlochplatte (zum Fixieren von Substraten) und einem Deckel; sie sind ausgestattet mit einem Gaseinlass und Gasauslass sowie einem Bestrahlungsfenster (Spezialglas) im Deckel. Die Inert-Boxen können mittels zweier Schnellverschlüsse (K-SV) oder mit Hilfe von 4 Schrauben (K-SR) schnell und dicht abgeschlossen werden.

Es besteht die Möglichkeit, die Inert-Boxen stationär oder mobil z. B. auf Durchlaufanlagen zu betreiben.

Bei der stationären Arbeitsweise wird die Inert-Box direkt an eine Inertgasflasche oder an eine sonstige Inertgasquelle angeschlossen. Am Gasauslass kann das Inertgas mit Hilfe

eines Schlauches zum Abzug oder durch ein Fenster nach außen geleitet werden. Die Bestrahlung erfolgt direkt während der Inertisierung.Für den mobilen Betrieb beispielsweise auf Durchlaufanlagen (Transportbänder) werden optional ein bzw. zwei Abschlussventile mitgeliefert (. Die Inertisierung erfolgt bis zum Erreichen einer definierten Rest-O2-Konzentration. Sobald diese erreicht ist werden die Ventile manuell verschlossen, das Eingangsventil von der Inertgasquelle getrennt, die Inert-Box auf ein Transportband gelegt und anschließend mit einer vorgegebenen Geschwindigkeit bei konstanter Rest-O2-Konzen-tration unter der Strahlenquelle hindurchgefahren.

Die Messung der Rest-O2-Konzentration in der Inert-Box kann einfach mit Hilfe unserer Sauerstoff-Messzelle IB-MZ-001 „extern“ durchgeführt werden. Hierzu wird aus einer Inertgasquelle Gas durch das geöffnete Gaseinlassventil in die Inert-Box eingeleitet. Das geöffnete Gasauslassventil wird mittels eines Schlauches mit der Messzelle verbunden und diese mit dem Gas aus der Inert-Box gespült. Dabei wird kontinuierlich die aktuelle Rest-O2-Konzentration ermittelt und angezeigt. Das austretende Gas wird anschließend mit einem Schlauch in einen Abzug oder durch ein Fenster nach außen geleitet. Beim Erreichen der gewünschten Rest-O2-Konzentration werden die beiden Absperrventile der Inert-Box geschlossen und die Inert-Box von der Gasquelle und von der Messzelle getrennt.

Weitere Informationen zu den Addixx Inert-Boxen und Zubehör können Sie gern im Internet unter www.uv-haertung.eu/uv-technologie/UV-Inert nachschlagen. Wir beraten Sie gern und erstellen Ihnen ein individuelles Angebot!

Dr. Udo Bastian, UBUV-Consulting, Tel.: +49 6209 797 0 380, info@ubuv-consulting.de

Mitglied von InnoNET-Partners

In Zusammenarbeit mit:

Innoform GmbH Testservice

Industriehof 3

26133 Oldenburg

www.innoform.de

TS@innoform.deIn-House: Auditorentraining

Datum: Donenrstag, 1. August 2013 in Leeb

Event-Manager: Igelbrink, Wilma; Code: AU-08-13-IH-Leeb

Niveau: 1 keine Vorkenntnisse erforderlich

Beschreibung

1-tägiges Auditorentraining in Ihrem Hause mit folgenden Schwerpunkten:

- Normforderungen ISO 9001

- BRC/IoP

- ISO 14001 mit den entsprechenden Auditkriterien

- Entwickeln von Auditfragen

- Entwickeln von Ideen für die jeweiligen objektiven Nachweise der Auditkriterien

- Ergebnisaufzeichnung

Kompakte Darstellung von:

- Planung von Audits

- Kommunikationstechniken für Auditoren

01.08.2013 09:00

Winfried Dietz Unternehmensberatung Dietz

Inhalt wesentlicher Regelwerke für die Audits

- ISO 9001

- BRC/IoP

- (einschließlich HACCP)

- Die neue prEN 15593

01.08.2013 10:30

Winfried Dietz Unternehmensberatung Dietz

Planung und Vorbereitung von Audits

- Terminplanung

- Checklisten/Fragen vorbereiten

- Organisation des Audit

- Übung 1: Fragetechniken für Auditoren

01.08.2013 13:00

Winfried Dietz Unternehmensberatung Dietz

Kommunikationstechniken

- Übung 2: Das Startgespräch

01.08.2013 14:30

Winfried Dietz Unternehmensberatung Dietz

Audit -Durchführung

- Wie fange ich an?

- Aufzeichnung der Auditergebnisse/Protokollführung

- Nachbereitung

- Übung 3: Audit-Durchführung und Abschlussbericht

01.08.2013 16:30

Besprechung der Ergebnisse und Zusammenfassung

-

Thermoformen Teil 4: Analytik der Thermoformergebnisse

Analytik der Thermoformergebnisse – Teil 4

von Dr. Manfred ReichertKurzzusammenfassung

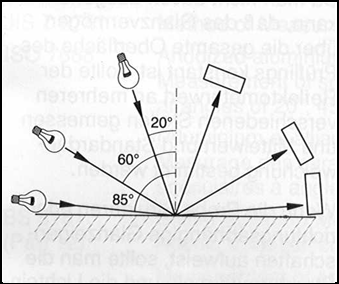

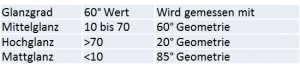

In den ersten beiden Teilen der Analytik von Thermoformfolien wurden die Methoden wie Dickenmessung, Schrumpf, Glanzgrad, DSC, DMA und einige andere (siehe Inno-Letter „Analytik von Thermoformfolien – Teil I und Teil II “) beschrieben.

Der Inno-Letter Teil III (Teil I der „Analytik der Thermoformergebnisse“) beschäftigte sich mit Analysenmethoden für fertig geformte, aber noch offene Behälter.

In diesem Inno-Letter wird nun auf die wichtigsten Untersuchungsmöglichkeiten für fertig geformte, gefüllte und versiegelte Behältnisse eingegangen.

Dies sind vor allem die Bestimmung von:

- Berstdruck und Dichtigkeit (sind eng miteinander verbunden)

- Aufreißkraft

1 Allgemeines

Es werden Methoden gezeigt, mit denen die Gesamtqualität des fertig hergestellten, verschlossenen Behältnisses geprüft werden kann. Vor allem ist hier die Qualität der Siegelung, also des Aufbringens der Deckfolie auf die gefüllten Behältnisse, gemeint.

2 Berstdruck und Dichtigkeit

Zur Bestimmung der Qualität der Siegelung der Deckfolie auf die Becher bzw. Schalen von gefüllten verschlossenen Behältern platziert man diese Behälter in eine Vakuumkammer. Die Siegelqualität hängt im Einzelfall vor allem ab von:

- Den Siegelbedingungen (Zeit, Druck, Temperatur)

- Der Art und Qualität des Siegelmediums der Deckfolie

- Und der Art der Bodenfolie

Die Vakuumkammer ist in der Regel mit Wasser gefüllt, so dass die Behälter vollständig im Wasser eingetaucht sind. Nun wird langsam ein Vakuum in der Kammer aufgebaut. Durch die entstehende Druckdifferenz werden die Siegelnähte beansprucht und eventuelle Leckagen können entdeckt werden. Es perlen Luftblasen aus dem Behälterinneren durch die Leckage in das umgebende Wasser.

Die genauen Testbedingungen (Höhe des Vakuums, Prüfdauer) hängen vom jeweiligen Einzelfall bzw. von den Kundenwünschen ab und werden mit dem Kunden festgelegt. Normalerweise bewegt sich die Testzeit im Bereich von 15 bis 20 Sekunden, im Extremfall bis zu einer Minute. Das erzeugte Vakuum (Differenzdruck zum Normaldruck) schwankt zwischen ca. 200 mbar und etwa 800 mbar.

Als konkretes Beispiel sei der Test von Kaffeesahne-Bechern erläutert, die in einer mit Wasser gefüllten Vakuumkammer geprüft werden.

Dazu wird eine gewisse Anzahl an Stichproben (diese ist jeweils im Einzelfall mit dem Kunden festzulegen) getestet. Die Packungen werden wie erwähnt in der Vakuumkammer platziert, ein Vakuum wird angelegt => „grobe“ Undichtigkeiten werden durch aufperlende Luftblasen erkannt. Es ist aber keine Aussage zu dem genauen Wert über die Größe der Undichtigkeit möglich. Die erkennbare Porengröße bei diesem Test liegt bei etwa 15 µ und drüber. Auch Kapillaren mit einer Länge von über 15 µ werden detektiert (Quelle: Fa. Innoform, Osnabrück, Fraunhofer AVV Dresden)

ABER: Die Lokalisierung der Leckage ist möglich (das ist sehr wichtig im Hinblick auf Troubleshooting und Fehlersuche)Dieser Test ist eine in der Praxis sehr gängige Methode, relativ einfach und schnell durchzuführen.

Als Beispiel für ein Testgerät (Vakuumkammer) wird ein Apparat der Fa. Witt Gasetechnik, Witten (bzw. Fa. Haug Quality Equipment, CA, USA) kurz dargestellt.

Der Name des Prüfsystems ist: Pack-Vac Leak Detector:

- Test der Packungen in einer mit Wasser gefüllten evakuierten Kammer

- Testzeit: bis ca. 30 sec pro Prüfling

- Nach erfolgter Evakuierung wird der Prüfling beobachtet, ob Luftblasen (=> Hinweis auf Undichtigkeiten) auftreten; eine Ortung der Leckage ist wie erwähnt möglich.

Eine Prüfkammer ist in folgender Abbildung zu sehen:

Abb. 1: Vakuum-Prüfkammer von Fa. Witt Gasetechnik, bzw. Fa. Haug Quality Equipment Bei diesen Prüfungen besteht in der Praxis oft ein „Konflikt“ zwischen:

- Siegelnahtfestigkeit (Öffnungskräfte, s. u.), und

- Dichtheit

Denn oft wird zur Sicherheit die Packung zu fest versiegelt, sie ist aber dann zu schwer zu öffnen.

Dies hängt sehr von den Materialpaarungen der zu versiegelnden Kunststoffe ab (Siegellack bzw. Siegelbeschichtung der Deckfolie gegen Siegelschicht der Bodenfolie). Deshalb ist – jeweils in Absprache mit den Packstoffherstellern (Boden- und Deckfolie) und dem Kunden – oft Projekt bezogen ein Optimierungsvorgang nötig. D. h., es müssen des öfteren verschiedene Materialpaarungen untersucht werden, um jeweils die am besten geeignete Paarung herauszufinden.

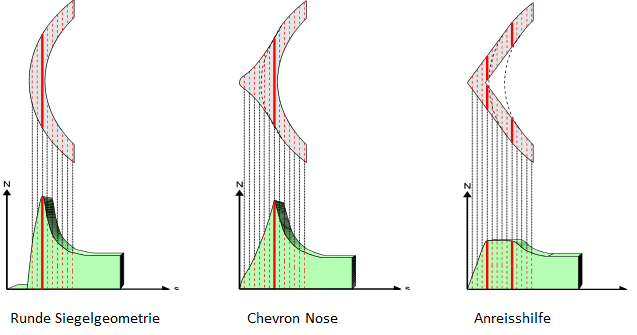

Die Aufreißkraft ist auch abhängig von der Geometrie des Siegelprofils (s. u.). Es ist also immer eine optimale Abstimmung Öffnungskraft – Dichtheit nötig.

Ein anderer Schnelltest zur Untersuchung der Dichtigkeit von Siegelnähten ist der so genannte Rhodamin-Test:

Dazu werden in die von unten aufgeschnittene und entleerte Packung einige Milliliter 0,5 % ige Lösung von Rhodamin (rotes Pulver) in Propanol gefüllt. Damit wird die zu prüfende Siegelnaht benetzt. Jede Naht ist ca. 15 Minuten lang zu benetzen. Anschließend wird das Behältnis mit Warmluft ausgetrocknet. Nach dem vollkommenen Austrocknen (ca. 2 Stunden) kann untersucht werden, ob die rote Testflüssigkeit an irgendeiner Stelle nach außen gedrungen ist. Ist das rote Rhodamin dann auf der gegenüberliegenden Seite der Siegelung nicht zu sehen, ist die Siegelung – im Rahmen der erkennbaren Leckagegröße – dicht. Die Siegelnähte dürfen erst im völlig ausgetrockneten Zustand auseinander gezogen werden.

Mit diesem Test werden Leckagen (Kapillaren) von etwa > 15 µm detektiert (Quelle: Fa. Innoform, Osnabrück, Fraunhofer AVV Dresden).Verschärft werden kann die Prüfung, wenn beispielsweise bewusst kleine Verunreinigungen (z. B. Verstaubung) bei Testsiegelungen mit eingesiegelt wurden (ist die Packung bei bestimmter Verunreinigung trotzdem rhodamindicht?)

Abb. 2: mit Rhodamin geprüfter Becher (Quelle: K. Schröder, Fa. Innoform, 2006) In diesem Fall wurde der mit einer transparenten Deckfolie verschlossene Becher mit Rhodamin benetzt. Deutlich ist in der Bildmitte oben zu sehen, dass das rote Rhodamin von innen nach außen oder umgekehrt durch die Siegelnaht (weiß) gedrungen ist. Hier ist also eine undichte Stelle in der Packung gewesen.

Dieser Test ist bei transparenten Verpackungen direkt nach dem Entleeren und Reinigen möglich.

Bei Aluminium-Verbunden wird der Test nach Reinigung sowie Ablösung von Lack und Aluminium durchgeführt.

Die Undichtigkeit kann jeweils lokalisiert werden.

(Quelle: K. Schröder, Fa. Innoform, 2006)Allgemeiner Hinweis zu Dichtigkeits-Prüfmethoden:

In diesem Rahmen kann nicht ausführlich auf die Vielzahl der möglichen Prüfmethoden zur Dichtheitsprüfung von Packungen eingegangen werden. Hier wurden nur exemplarisch einige Methoden kurz angeführt, die in der Praxis oft Verwendung finden.

Weitere Möglichkeiten zur Dichtigkeitsprüfung werden in einem separaten Inno-Letter in ihren Grundzügen beschrieben werden.3 Aufreißkraft

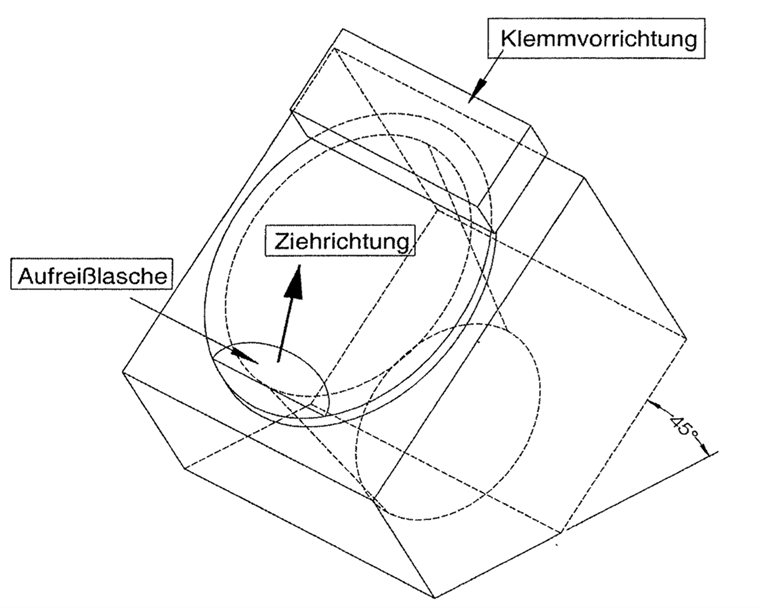

Damit wird bestimmt, mit welcher Kraft ein Behälter zu öffnen ist, d. h. mit welcher Kraft die Deckfolie von dem Behälter abgezogen wird. Diese Messung hängt – wie die Messung des Berstdruckes – ebenfalls von den oben genannten Faktoren ab.

Zur Messung der Aufreißkraft spannt man die Behälter in eine Zugprüfmaschine ein. Beispielsweise fixiert man die Behältnisse in einem Winkel von z. B. 45°, indem sie durch eine Klemmvorrichtung fest fixiert werden. Die Aufreißlasche befindet sich dabei im unteren Teil des Deckels. Diese Lasche wird ebenfalls mit einer Klemmvorrichtung und einer Schnur mit der Zugmessdose verbunden. Die Traverse der Prüfmaschine fährt nun mit einer definierten Geschwindigkeit nach unten, dadurch wird der Behälter langsam geöffnet. Im Normalfall ist die anfangs gemessene Anrisskraft größer als die im weiteren Verlauf gemessene Weiterreißkraft.

Im Folgenden ist die Prinzipskizze der Möglichkeit zur Messung der Aufreißkraft dargestellt:

Abb. 3: Prinzipskizze zur Messung der Aufreißkraft: Interessant ist, dass die Geometrie des Siegelprofils – v. a. im Bereich der Aufreißlasche – einen wesentlichen Einfluss auf die Öffnungskraft besitzt.

In der folgenden Abbildung ist deshalb ein Vergleich der Öffnungskräfte bei unterschiedlichen Siegelgeometrien dargestellt:

Abb. 4: Öffnungskräfte bei unterschiedlichen Siegelgeometrien Zur Siegelnahtprüfung an Packungen existiert noch keine Norm (Quelle: K. Schröder, Fa. Innoform, 2006).

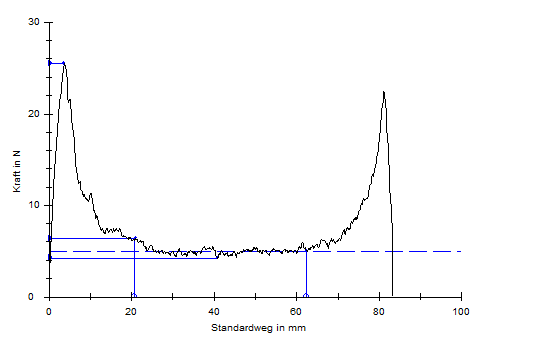

Abb. 5 zeigt noch mal ein typisches Beispiel eines Messdiagramms:

Abb. 5: Messkurve zur Ermittlung von Öffnungskräften (Quelle: K. Schröder, Fa. Innoform, 2006) Es ist deutlich erkennbar, dass die Anrisskraft stärker ist als die Weiterreißkraft. Zum Schluss der Messung steigt die gemessene Kraft jedoch wieder an.

Die folgende Abb. 6 zeigt abschließend den Ausschnitt einer Vorrichtung zur Messung der Aufreißkraft: Dabei wird das Behältnis festgeklemmt und die Aufreißlasche (in Bildmitte oben zu sehen) wird mit der Messdose verbunden.

Abb. 6 : Vorrichtung zur Messung der Aufreißkraft (Quelle: K. Schröder, Fa. Innoform, 2006) Abschließend sei erwähnt, dass es zu diesem Thema “Easy Opening peelbarer Verpackungen” ein Forschungsprojekt gab (2007 – 2009), das unter der Federführung des Fraunhofer-Anwendungszentrums für Verarbeitungsmaschinen und Verpackungstechnik AVV, 01189 Dresden (Ansprechpartner Frau Andrea Liebmann) war. Bezüglich weiterer Informationen hierzu wird gebeten, sich direkt mit Frau Liebmann in Verbindung zu setzen.

Ihre Daten sind: Andrea Liebmann, Heidelberger Str. 20, D – 01189 Dresden; Telefon: +49 (0) 351 / 4 36 14-40, Fax +49 (0) 351 / 4 36 14-59; andrea.liebmann@avv.fraunhofer.de;

www.avv.fraunhofer.de; www.easy-opening.com.Hier gelangen Sie zu den bereits veröffentlichten Artikeln der Inno-Letter Reihe “Thermoformen Analytik”:

Teil 1: “Analytik der Thermoform-Folien- Teil 1”Teil 2: “Analytik der Thermoform-Folien- Teil 2”

Teil 3: “Analytik der Thermoformergebnisse- Teil 3”

Wir hoffen, dass wir Ihnen hiermit hilfreiche Informationen geben konnten. Für Rückfragen und Feedback stehen wir gerne zur Verfügung:

Dr. Manfred Reichert, Parkstrasse 36/1, 73630 Remshalden, Tel. 07151-72354,

e-mail: m.reichert51@web.deMitglied von InnoNET-Partners

In Zusammenarbeit mit:

Innoform GmbH Testservice

Industriehof 3

26133 Oldenburg

www.innoform.de

TS@innoform.de -

Thermoformen Teil 3: Analytik der Thermoformergebnisse

Analytik der Thermoformergebnisse – Teil 3

von Dr. Manfred ReichertKurzzusammenfassung

In den ersten beiden Teilen der Analytik von Thermoformfolien wurden die Methoden wie Dickenmessung, Schrumpf, Glanzgrad, DSC, DMA und einige andere (siehe Inno-Letter „Analytik von Thermoformfolien – Teil I und Teil II “) beschrieben.

In diesem Inno-Lettter wird nun auf die wichtigsten Analysemöglichkeiten der Ergebnisse der Thermoformung eingegangen, also auf Untersuchungsmöglichkeiten der fertig hergestellten Behältnisse (zunächst leere Behältnisse).

Dies sind:

• Wanddickenverteilung

• Stauchdruck

• Visuelles Erscheinen

• Wasserdampfdurchlässigkeit

• Sauerstoffdurchlässigkeit

• Lichtdurchlässigkeit• Zusätzlich wird ein Teststand am Fraunhofer Anwendungszentrum (AVV) in Dresden in seinen Grundzügen beschrieben.

1 Allgemeines

Die oben genannten Möglichkeiten für Analysen sind einerseits wichtig im Hinblick auf die Überprüfung der Behälterqualitäten, die durch den Thermoformvorgang erzielt worden waren. Anderseits sind diese Analysen aber auch sehr wichtig im Hinblick darauf, in welchen Toleranzbereichen die einzelnen Behälterqualitäten jeweils innerhalb eines Mehrfachnutzens schwanken. Wie gleichmäßig ist z. B. die Becherqualität über einen Formtakt gesehen – beispielsweise bei 60 Bechern / Formtakt ?

2 Wanddickenverteilung

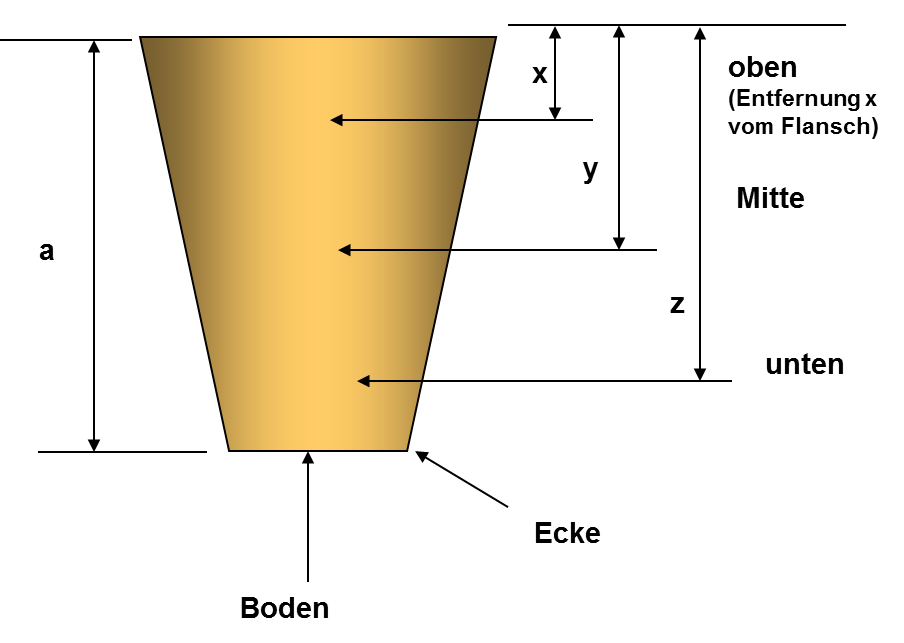

In der Regel werden – jeweils in Abhängigkeit von der Geometrie des zu beurteilenden Behältnisses – in den Behälterwänden, dann oft in den Ecken, und gegebenenfalls am Behälterboden genaue Positionen der Messpunkte zur Messung der Wanddickenverteilung festgelegt.

Beispiele:

Wanddickenverteilung, Messpunkte an Bechern verschiedener GeometrieBehälter 1:

Abbildung 1: Messpunkte für Wanddickenverteilung an Bechern

Oft werden die genauen Positionen der Messpunkte (x, y, z) vom Kunden vorgegeben. Die Messpunkte in der Becherwand und in der Ecke werden jeweils 4 mal am Becherumfang – jeweils um 90° versetzt – gemessen. Vom Kunden werden gewisse Mindestwanddicken an den einzelnen Messpunkten vorgegeben, die – mit einer statistischen Sicherheit – jeweils bei allen Bechern eines Formnutzens (s. o.) deutlich eingehalten werden müssen.

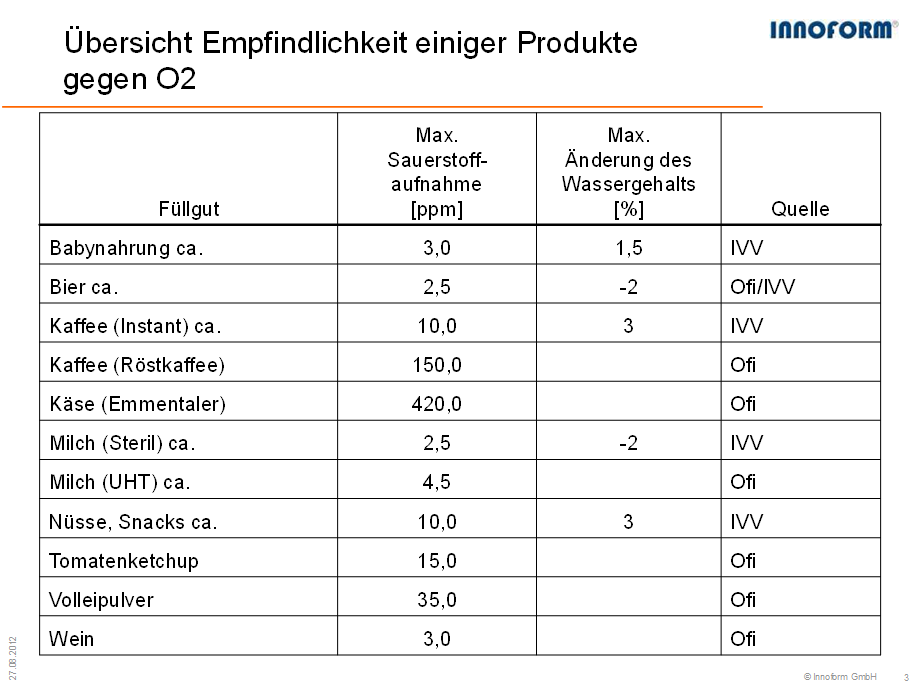

Die gemessenen Werte werden prozess-bedingt in einem gewissen Toleranzbereich liegen, bzw. um einen Mittelwert schwanken. Beispielsweise ist die geforderte Mindestwanddicke in Wandmitte 300 µ. Bei statistischer Auswertung der Messergebnisse müssen die Mittelwerte dann z. B. im Toleranzbereich 3 s über den 300 µ liegen.Hintergrund ist – vereinfacht ausgedrückt – folgender: oft sind die Produkte, die der Kunde abfüllt, sehr empfindlich gegen Sauerstoff und Wasserdampf. Deswegen werden sogenannte Sperrschichtfolien zur Thermoformung eingesetzt.. Das sind Mehrschichtfolien, die eine Barriereschicht gegen Sauerstoff bzw. gegen Wasserdampf besitzen. (Auf spezielle Thermoformfolien wird in einem anderen Inno-Letter noch eingegangen werden). Bei der Thermoformung – von der flachen Ausgangsfolie zum fertigen Behältnis – ist die Wanddicke im fertigen Behältnis zwangsläufig geringer als in der Ausgangsfolie. Die Dickenverringerung der Sperrschicht ist dabei unverhältnismäßig größer als die der anderen Folienschichten, vor allem in den Ecken der Behälter. Zu dünne Stellen der Sperrschicht im Behälter haben eine verringerte Haltbarkeit bzw. im Endeffekt schlechtere Produktqualität zur Folge. Deswegen ist hier die Überprüfung der Behälterqualität anhand der Wanddickenmessung so wichtig. Die genaue Schichtdickenmessung der einzelnen Schichten – also auch der Sperrschicht – an kritischen Stellen im Behälter (z. B. an den Ecken) kann an sogenannten „Mikrotomschnitten“ vorgenommen werden.

Sollte die Becherqualität den Anforderungen des Kunden nicht genügen, so sind – ggf. umfangreiche – Optimierungsarbeiten am vorliegenden Prozess vorzunehmen. Auf prozesstechnische Einzelheiten bzw. Möglichkeiten zur Prozessoptimierung wird in einem späteren Inno-Letter eingegangen.

Keinesfalls lassen sich zu geringe Wanddicken im Behältnis allein durch Verwendung einer dickeren Ausgangsfolie beheben !

Messmethode: Normalerweise werden diese Wanddickemessungen zerstörungsfrei mit einem Dickenmessgerät vorgenommen. Solche Geräte werden z. B. von Fa. Panametrics angeboten (z. B. „Magna Mike 800“). Das Messverfahren ist magnetisch-induktiv. Zunächst werden die Messpunkte mittels einer Schablone auf den Bechern gekennzeichnet. Bei der Messung wird eine Messkugel mit definiertem Durchmesser in das Behälterinnere eingebracht. Von außen wird die Messsonde dann an den definierten Messpunkten angesetzt. Die Messsonde zieht die Messkugel dann jeweils an den definierten Punkt hin. Der Messwerte wird jeweils dann per Fußschalter abgespeichert.

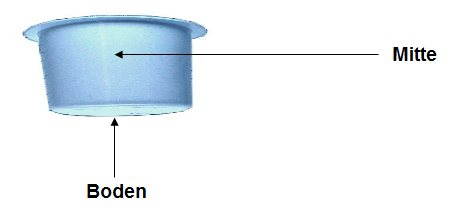

Beispiel 2: Behälter 2

Abbildung 2 : Messpunkte für Wanddickenverteilung an einem flachen Behältnis Behälter wie dieser werden auf die gleiche Weise ausgemessen. Jedoch bei Behältern mit solchen oder ähnlichen Geometrien ist selbstverständlich die Anzahl der Messstellen deutlich geringer.

3 Stauchdruck

Mit der Stauchdruckprüfung wird die Stabilität bzw. die Steifigkeit der thermogeformten Behälter ermittelt. Mit dieser Prüfung gewinnt man wichtige Erkenntnisse bezüglich der weiteren Behandlung bzw. Belastung der Behälter in der Praxis. Beispielsweise ist diese Prüfung wichtig, um die mögliche Belastung von in mehreren Lagen übereinander gestapelten Joghurtbechern zu bestimmen.

Der Stauchdruck bzw. die Behälterstabilität hängt eng zusammen mit der Wanddickenverteilung des Behälters. Im jeweiligen Einzelfall sind sowohl der geforderte notwendige Stauchdruck als auch die damit zusammenhängende Wanddickenverteilung durch entsprechende Auswahl der Thermoform-Folien und durch die optimale Einstellung der Thermoform-Verfahrensbedingungen zu optimieren.

Für die von den Kunden geforderten Stauchdruckwerte gilt das gleiche wie für die Werte der Wanddickenmessungen: die gemessenen Stauchdruckwerte müssen mit einer statistischen Sicherheit über den geforderten Mindest-Stauchdruckwerten liegen. Das heißt, die statistisch ermittelte Bandbreite – Stauchdruck-Mittelwert aus den Messungen, und Standardabweichung 3 s – müssen über dem geforderten Mindestwert liegen. Auch bei den gemessenen Stauchdruckwerten – wie bei den Werten der Wanddickenverteilung – wird man immer prozess-bedingt eine gewisse Streuung bzw. Toleranz feststellen. Dies ist sowohl bei einer Vielzahl von Messungen an einer einzelnen Kavität der Fall, als auch bei der vergleichsweisen Messung der Kavitäten eines gesamten Formnutzens.

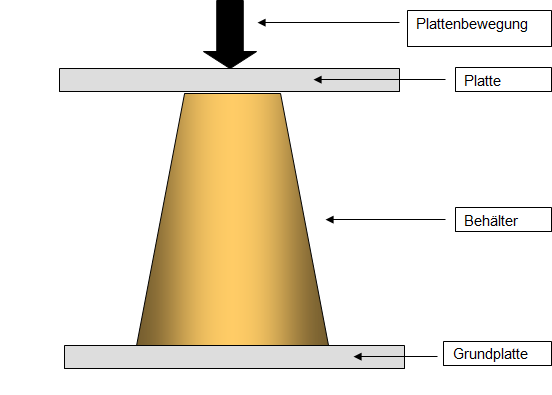

Das Messprinzip ist – vereinfacht dargestellt – folgendes: die Behälter werden in der Regel leer, mit der Öffnung nach unten, in eine geeignete Prüfmaschine (beispielsweise ein Gerät von Fa. Zwick/Roell GmbH, Ulm) platziert. Von oben fährt mit einer festgelegten Geschwindigkeit eine an eine Druckmessdose gekoppelte Platte auf die Behälter und staucht sie zusammen. Hierbei wird die von dem Behälter aufgenommene Kraftaufnahme gemessen und mitgeschrieben. Sobald der Behälter zum ersten Mal einknickt, ist die Stauchdruckmessung in der Regel beendet. Der Stauchdruck ist dann gleich dem abgelesenen maximalen Wert der Kraft.

In nachfolgender Skizze ist das Messprinzip grob dargestellt:

Abbildung 3 : Prinzip der Stauchdruckmessung an einem Becher 4 Visuelles Erscheinen

Visuelles Erscheinen bedeutet: Beurteilung des optischen Aussehens der geformten Behälter. Hier sind vor allem folgende Punkte von Bedeutung:

• Ist die Ausformung überall vollständig erfolgt? Vor allem ist hier auf die kritischen Bereiche wie scharfe Kanten und Ecken zu achten.

• Ist der Behälter ansonsten in Ordnung? Hier ist darauf zu schauen, ob nicht ein ungewollter Rückschrumpf im Behältervolumen vorliegt. Vor allem bei Bechern aus Polypropylen kann dies bei ungenügender Kühlung bei dem Formprozess der Fall sein.

• Gibt es Abschreckmarken (sichtbar in Form von Schlieren etc.) auf der Innenseite des Behälters? Dies kann beispielsweise durch falsche Wahl des Vorstreckmaterials bzw. der Vorstreckstempelgeometrie der Fall sein, kann aber auch z. B. durch falsch gewählte Temperatur beim Heizprozess der Folien hervorgerufen werden. Vor allem bei der Herstellung von transparenten Behältern sind diese Abschreckmarken dann zu sehen.5 Wasserdampfdurchlässigkeit (WDD)

Allgemein ist die Empfindlichkeit von Lebensmitteln gegenüber Wasserdampf weitaus geringer als gegen Sauerstoff. Deshalb sind hier auch die Anforderungen an eine wasserdampfdichte Verpackung – von Extremen abgesehen – geringer, so dass in Fällen mäßiger Empfindlichkeit und / oder kürzeren Lagerzeiten auch Packungen mit beispielsweise

nur dicht gefalteten Verschlüssen angewandt werden können (Quelle: Buchner, N, Verpackung von Lebensmitteln, Springer Verlag Berlin, 1999, S. 217).Die WDD ist in der Praxis üblicherweise angegeben in [g x 100 µm/m2 x d]. Mit DIN 53122 sind die Bedingungen für die Messung des Durchgangs von Wasserdampf durch Packstoffe genormt. Bevorzugt ist hierbei 23°C, 85 – 0% r. F., und 38°C, 90 – 0% r. F.

Zur Messung der WDD kann beispielsweise ein Gerät der Fa. Mocon, Elk River, MN, USA, verwendet werden (z. B. PERMATRAN-W 3/31). Hier wird ein spezieller Infrarotsensor verwendet, um die WDD durch flache Folien oder fertig geformte Packungen zu detektieren. Weitere Einzelheiten zum Messprinzip sind in diesem Rahmen nicht möglich.

6 Sauerstoffdurchlässigkeit

Bei der Gasdurchlässigkeit von Folien ist die Sauerstoffdurchlässigkeit die wichtigste Art von Gasdurchgang. Die Gasdurchlässigkeit wird nach DIN 53380 gemessen. Die Gasdurchlässigkeitswerte von Kunststoffen werden in den einschlägigen Tabellen angegeben in Ncm3 x 100 µm/m2 x d x bar. (Quelle: Buchner, N:, wie unter Punkt 5)

Als Beispiel eines Messgerätes zur Sauerstoffdurchlässigkeit sei das Gerät OX-TRAN 2/20 der Firma Mocon erwähnt. Es können damit flache Folien oder geformte Packungen gemessen werden. Hier ist das Messprinzip folgendes: Es wird ein spezieller Sensor verwendet. Flache Folienzuschnitte werden in die Diffusionszelle eingespannt, die dann anhand eines sauerstofffreien Trägergases von Restsauerstoffspuren gereinigt wird. Das Trägergas wird zum Sensor geleitet, bis sich ein stabiler Nullwert eingestellt hat. Dann wird reiner Sauerstoff in die Außenseite der Diffusionszelle eingeleitet. Sauerstoffmoleküle, die durch die Folie zur inneren Kammer diffundieren, werden durch das Trägergas zum Sensor transportiert.7 Lichtdurchlässigkeit

Lebensmittel-Packungen sind auf ihrem Vertriebsweg oft natürlichem Licht ausgesetzt. Die Lichtgefährdung solcher Lebensmittel ist dabei in den letzten Jahren gestiegen. Denn es wurden z. B. des öfteren Wandstärken von teildurchlässigen Packungen (z. B. Kunststoffbechern) aus ökologischen Gründen reduziert.

Ein Maß für die Menge des durch einen Packstoff durchgehenden Lichtes ist die Trübung. Bei teilweise lichtdurchlässigen Packungen wird neben dem durchgehenden Lichtanteil ein Teil remittiert (zurückgewiesen), ein anderer Teil absorbiert. Die gemessenen Werte werden dementsprechend dargestellt als:

• Lichttransmission in %, z. B. abhängig von der Packstoffdicke

• Oder als Remission (Reflexion)Es ist möglich, den Packstoffen UV-absorbierende Filterzusätze zuzusetzen (Quelle: Buchner, N., wie unter Punkt 5)

8 Testapparatur zur praxisnahen Beurteilung der Thermoformbarkeit (Federführung: Fraunhofer AVV Dresden)

Bisher erschwerten Probleme bei der Beschreibung der Thermoformbarkeit von Kunststofffolien die Kommunikation zwischen:

• Packstoffherstellern

• Maschinenherstellern

• VerarbeiternDeshalb entstanden Anregungen bzw. Wünsche der Endverarbeiter für eine Suche nach einem praxisnahen Prüfverfahren, mit dem die Thermoformbarkeit von Folien beurteilt werden konnte.

In einem Gemeinschaftsforschungsprojekt der IVLV, welches durch die AiF gefördert wurde (Vorhaben 13091BR) – bestehend aus Folienherstellern und Maschinenherstellern, sowie dem Fraunhofer AVV Dresden – wurde so ein Prüfverfahren entwickelt, mit dem die Thermoformbarkeit als Messgröße erfasst werden kann.

Im Endeffekt wurde ein Thermoform-Versuchsstand aufgebaut, mit dem unter definierten Bedingungen Prüfkörper hergestellt werden. Als Maß für die Beurteilung diente die Wanddickenverteilung an exakt definierten Messpunkten, zusammen mit den Umformparametern (also jeweils Messung der Wanddickenverteilung bei unterschiedlichen Herstellbedingungen).

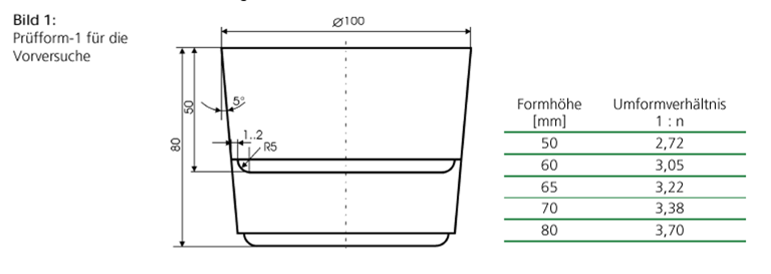

Einstellbare Parameter des Versuchsstandes: Heiztemperatur (bis 160°C), Heizzeit (ab 1 sec), Formdruck (bis 6 bar), Formzeit (ab 250 ms). Je nach gewünschtem Umformgrad konnte zusätzlich die Formtiefe in der Prüfform variiert werden. Dadurch konnten die Folien bis zur Grenze der Verarbeitbarkeit getestet werden.

Konkret benutzte man als Prüfform eine Becherform mit Kopfkreisdurchmesser von 100 mm. Die Becherhöhe war zwischen 50 und 80 mm variierbar.

Gestaltung des Formbodeneinsatzes: im Bereich der Becherrundung entsteht ein Absatz mit 1 mm Breite. Hiermit soll die Ausformung der Form überprüft werden. Der Packstoff wird auch in die gesamte Form gedrückt. Eine Entformschräge von 5° soll dabei die Entformung erleichtern (siehe folgende Abbildung 4):

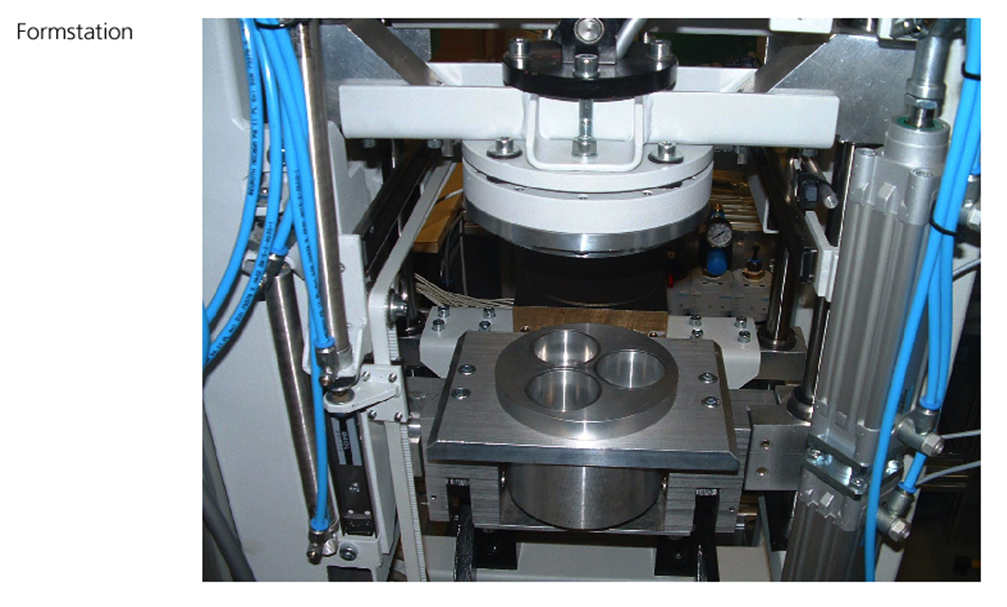

Prüfform für die Vorversuche Ein Bild der Formstation ist in der nachfolgenden Abbildung 5 zu sehen:

Formstation Formstation mit den Umformparametern. Daraus ergeben sich folgende Vorteile:

• Genaue Definition des Funktionsbereiches der Folie

• Möglichkeit der Folienprüfung vor der Verarbeitung in der Maschine

• Parameter-Einstellung abhängig vom Funktionsbereich der Folie

Mit diesem Wissen um die Thermoformbarkeit der Folie ist eine höhere Prozessstabilität erreichbar. Ach wird die Qualität der hergestellten Produkte gesichert oder verbessert, und Ausfallzeiten werden minimiert.Aktuell werden weitere Verbesserungen am Fraunhofer AVV untersucht. Aktuelle Forschungsschwerpunkte sind: Weiterentwicklung des Verfahrens sowie Einsatz von Heizelementen zur gezielten ungleichmäßigen Folienerwärmung.

Ziel des Forschungsprojektes:

• Vereinfachung des Thermoformprozesses dahingehend, dass auf Vorstreckstempel verzichtet werden kann

• => Steuerung der Wanddickenverteilung durch die unterschiedlichen Folientemperaturen. Dazu wird eine kreisförmige Heizplatte mit neun konzentrischen Heizkreisen verwendet, die jeweils separat steuer- und regelbar sind.

• Parallel dazu wird ein FEM-Modell zur Simulation der Vorgänge bei der Thermoformung erstellt.

Zur Reduzierung des derzeitigen hohen Mess- und Auswerteaufwandes wird eine Alternative des Umformverhaltens untersucht: Das zu prüfende Halbzeug wird in den freien Raum geformt. Die erzielte Umformtiefe zeichnet man in Abhängigkeit verschiedener Parameter auf.

(Quelle: Fraunhofer AVV, Dresden, Informationsflyer-Thermoformen, 2010)Hier gelangen Sie zu Teil 1 sowie zu Teil 2 der Inno-Letter Reihe “Thermoformen Analytik”.

Wir hoffen, dass wir Ihnen hiermit hilfreiche Informationen geben konnten. Für Rückfragen und Feedback stehen wir gerne zur Verfügung:

Dr. Manfred Reichert, Parkstrasse 36/1, 73630 Remshalden, Tel. 07151-72354,

e-mail: m.reichert51@web.deMitglied von InnoNET-Partners

In Zusammenarbeit mit:

Innoform GmbH Testservice

Industriehof 3

26133 Oldenburg

www.innoform.de

TS@innoform.de -

Thermoformen Teil 2: Analytik der Thermoform-Folien

Analytik von Thermoform-Folien – Teil 2

von Dr. Manfred ReichertKurzzusammenfassung

Im ersten Teil der Analytik von Thermoformfolien beschränkte ich mich auf die klassischen Methoden wie Dickenmessung, Schrumpf, Glanzgrad, und einige andere (siehe Inno-Letter „Analytik von Thermoformfolien – Teil I “). Teil II geht auf weiterführende Methoden ein:

In den nachfolgenden Abschnitten

- DSC (Differential Scanning Calorimetry)

- DMA (Dynamisch-mechanische Analyse)

- Torsionsschwing-Versuch

werden weiterführende Methoden zur Analyse von Thermoformfolien beschrieben. Ziel ist es, dem Anwender Hilfestellungen aufzuzeigen, wie mit solchen Methoden die Eigenschaften der Thermoform-Folien im Hinblick auf ihr Verhalten auf der Thermoform-Maschine besser als bisher erfasst werden können. So sollen z. B. Unterschiede von Folien verschiedener Hersteller, die nominell anscheinend gleich sind, sich aber beim Thermoformen deutlich unterschiedlich verhalten, erkannt und bewertet werden. Dadurch soll insgesamt die Prozesssicherheit verbessert werden. Allerdings werden wohl des Öfteren zur genauen Analyse und Interpretation spezielle Fachfirmen bzw. Fachinstitute hinzugezogen werden müssen.

1 Allgemeines

Die Qualität der Folien, die beim Thermoformprozess verarbeitet werden sollen, ist von extrem wichtiger Bedeutung. Die Thermoformung – also die Herstellung von Bechern, Schalen etc. aus der flachen Ausgangsfolie – stellt dabei beispielsweise bei der Verpackung von Lebensmitteln einen sehr wichtigen Verfahrensschritt dar.

Durch die Qualität der Folien wird wesentlich das Betriebsverhalten einer Thermoformmaschine mit bestimmt. Und das Betriebsverhalten bestimmt im Endeffekt die Wirtschaftlichkeit und die Produktivität des Herstellprozesses. Denn durch eine nicht maschinengängige oder schlechte Thermoformfolie werden Funktionsstörungen im gesamten maschinellen Ablauf verursacht.

In der Praxis hat es sich oft als schwierig erwiesen, solche Funktionsstörungen zu erklären bzw. eindeutigen Ursachen zuzuweisen:- Ist die Störung durch die Maschine bedingt? Beispielsweise sind Probleme oder gar der (teilweise) Ausfall der Folienheizung bzw. auch Probleme beim eigentlichen Thermoformprozess denkbar. Beim Thermoformprozess kann z. B. eine schlechte Abstimmung im Prozessablauf vorliegen, oder eine Beschädigung oder falsche Materialauswahl bei den Vorstreckstempeln etc.

- Ist die Störung durch die Qualität der Folie bedingt? Wie kann die Qualität bzw. können Schwankungen in der Qualität festgestellt werden?

- Auch können Funktionsstörung selbstredend beide Ursachen – Maschine und Folie – gleichzeitig haben.

Auf jeden Fall muss den vielen möglichen Gründen im Einzelfall nachgegangen werden. Was die Folie betrifft, so ist es sehr wichtig, die Qualität genau angeben zu können, und die Folie entsprechend durch geeignete Analysen untersuchen zu können.

Das ist in letzter Zeit immer wichtiger geworden. Die Thermoformfolien wurden laufend weiter entwickelt, dadurch wurden und werden immer größere Anforderungen an die Betreiber von Thermoformanlagen gestellt: bessere und gleichmäßigere und immer gleich gute Qualität der hergestellten Behälter, möglichst bei gleichzeitiger Verwendung von dünneren Folien als bisher (Packstoffersparnis und dadurch Erhöhung der Wirtschaftlichkeit). Dazu ist auch eine Gewährleistung einer guten Maschinengängigkeit der Folie beim Thermoformen auf der Maschine unbedingt notwendig.

Es kommt erschwerend hinzu, dass hier die Anwendung von relativ schwer verarbeitbaren Folien wie Polypropylen (PP) große Zuwachsraten aufweist. PP ist ein so genannter teilkristalliner Kunststoff. Das bedeutet, vereinfacht ausgedrückt, dass dieses Material bei der Erwärmung (Vorstufe vor der Thermoformung) nur in einem sehr engen Temperaturfenster erwärmt werden kann, was an sich schon relativ hohe Anforderungen an die Ausführung der Heizstation der Maschine bedeutet. Andere gängige Materialien wie Polystyrol (PS) oder Polyvinylchlrorid (PVC), die amorphen Charakter haben, können im Gegensatz dazu in einem breiteren Temperaturfenster verarbeitet werden.

Bei einer PP-Folie hat aber auch die Morphologie (d.h. ihr innerer Gefügezustand mit seiner teilweise kristallinen Struktur) einen Einfluss auf die Thermoformung. Weitere Einflüsse sind: die Art des Folienextrusionsprozesses, die dabei verwendeten PP-Typen, und auch die Bedingungen bei der Lagerung der Folien.

Eine umfangreiche Analytik der Folien bzw. Qualitätssicherung muss deshalb in der Lage sein, diese Qualitätsmerkmale so weit wie möglich zu erfassen und auch zu bewerten.

Wurde bisher nur von so genannten Monofolien (wie z.B. PP und PS) gesprochen, so werden aber oft in der Praxis für empfindliche Abfüllprodukte, die eine längere Haltbarkeit erfordern, Verbundfolien eingesetzt. Diese haben beispielsweise eine zusätzliche Sperrschicht gegen Sauerstoff und / oder gegen Feuchtigkeit eingebaut.

Bei all diesen Folien ist hier eine möglichst genaue Folienspezifikation bzw. –definition notwendig.

Zur genauen Erfassung der Folienqualität werden bisher vor allem die klassischen Prüfmethoden verwendet, die bereits im vorherigen Inno-Letter („Analytik von Thermoformfolien – Teil I „) beschrieben wurden.

- Schrumpfmessung

- Dickenmessung (Dicke der Gesamtfolie bzw. der Einzelschichtdicken)

- Zugversuch

- Oberflächenbeschaffenheit (Glanzgrad)

- Flammenfärbung (Schnelltest zur Materialbestimmung)

Diese klassischen Methoden sind aber nicht ausreichend, haben nur eine bedingte Aussagekraft. Damit kann weder den Werkstoff noch dessen Güte identifiziert werden. Eine Aussage zum jeweiligen Gefügezustand der Folien und damit zu deren Verformbarkeit ist nur bedingt möglich.

Nun kommt es in der Praxis oft vor, dass Anwender Folien von verschiedenen Herstellern benutzen, die nominell anscheinend gleich sind. Eine ausführliche Analyse der Folien ist mit den oben genannten Methoden aber nicht ausreichend möglich.

Es sind auch beispielsweise verschiedene Unterschiede in den Folien – die man so ohne weiteres nicht erkennen kann – möglich. Die Unterschiede können z. B. in der Qualität der verwendeten Rohstoffe liegen, oder in der Anzahl und Qualität von Zusätzen zur Folie.

Auch kann ggf. Rezyklat als eine Schicht in der Folie – nicht zur Produktseite hin – verwendet werden.Ebenso kann die Methode der Folienherstellung – also die Technik des Folienextrusionsprozesses – bei den verschiedenen Folienherstellern unterschiedlich sein.

All dies kann sich auf das Verarbeitungsverhalten auf der Maschine auswirken.

Es sind deshalb in Ergänzung zu den herkömmlichen Prüfmethoden optimierte und dabei praxisgerechte Prüfmethoden für die Thermoformfolien nötig, um weitere nötige Informationen zu erhalten. Diese Methodensollen die klassischen Methoden ergänzen bzw. deren Nachteile ausmerzen.

Solche Testmethoden sind:

- DSC (dynamische Differenz-Kalorimetrie, bzw. Differential Scanning Calorimetry)

- DMA (dynamisch-mechanische Analyse)

- Torsionsschwing-Versuch

2 DSC (Differential Scanning Calorimetry)

Mit der DSC werden thermische Effekte ermittelt, die mit physikalischen Umwandlungen wie Glasübergängen, Schmelz- und Kristallisationsvorgängen verbunden sind. Der Glasübergang ist ein reversibler Übergang in amorphen Materialien oder in amorphen Bereichen teilkristalliner Materialien von einem harten und relativ spröden, eingefrorenen Zustand in den Zustand der Schmelze bzw. in einen gummiartigen Zustand. Darüber hinaus kann mit der DSC aber auch die spezifische Wärmekapazität der Folien bestimmt werden.

Die DSC ist nach den Normen DIN 51007 und DIN 53765 beschrieben.

Bei der DSC wird das Material einem kontrollierten Temperatur-/Zeit-Programm unterworfen. Dabei wird der Wärmestrom von und zur Probe gemessen. Messgröße ist die Temperaturdifferenz zwischen der Probe und einer Referenz. Diese Temperaturdifferenz ist proportional zu dem von der Probe aufgenommenen oder abgegebenen Wärmestrom. Es können somit alle physikalischen und chemischen Vorgänge, die mit einem Wärmeeffekt verbunden sind, charakterisiert werden. Man gewinnt Informationen über endotherme und exotherme Wärmetönungen. Somit erhält man sehr gute Möglichkeiten, Materialunterschiede in den verschiedenen Folienchargen zu erkennen.

Die DSC bietet optimale Möglichkeiten, wenn es darum geht, Materialunterschiede zu erkennen. Der praktische Grund für diese Analyse ist folgender: die Thermoformmaschinen werden bei den Abnahmeläufen auf eine bestimmte Foliensorte eingestellt. Genau diese Folie wird bei der Maschinenabnahme verwendet und ist somit die Referenzfolie. Von dieser Folie wird eine DSC-Analyse durchgeführt und als Referenzdiagramm/Thermogramm abgelegt. Falls später andere Folien als die beim Abnahmelauf vereinbarten Folien von dem Kunden verwendet werden, die sich z. B. durch anderes oder schlechteres Thermoformverhalten auf der Maschine auszeichnen, kann diese mit der DSC sehr einfach und schnell festgestellt werden. Denn die DSC registriert das thermische Probenverhalten. Durch diese Analyse wird in Form eines Messdiagrammes jeweils ein charakteristischer „Fingerabdruck“ von der gemessenen Folie erhalten.

An dieser Stelle sei ein Beispiel für die Anwendung der DSC-Analyse aus der Praxis erwähnt: bei einer Molkerei wurden PS- Thermoformfolien verschiedener Hersteller getestet. Diese Folien wiesen aber unterschiedlich gutes Thermoformverhalten auf (obwohl sie nominell gleich sein sollten). Durch die DSC konnte nachgewiesen werden, dass bei der Folie, die ein gutes Thermoformverhalten aufwies, die DSC-Ergebnisse (Wärmekapazität, Glasübergangstemperatur) anders waren als bei der Folie mit schlechtem Thermoformergebnis.

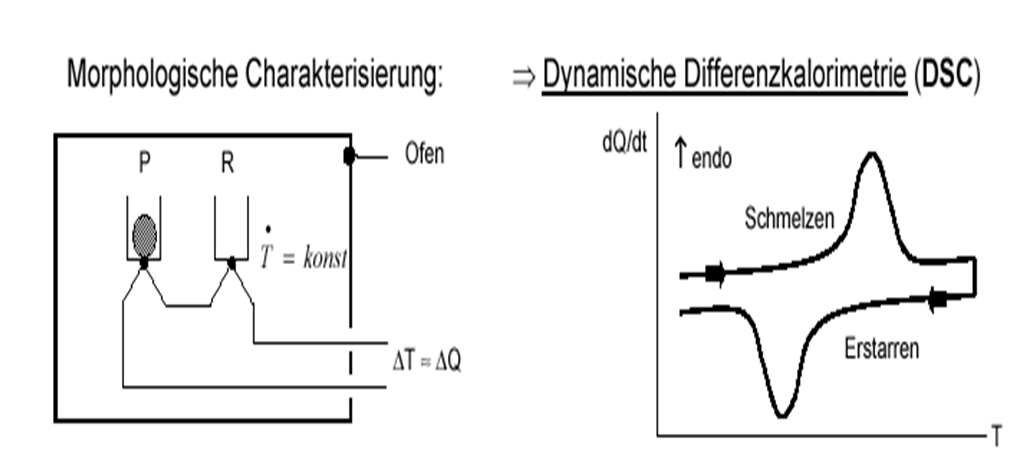

Das grobe Prinzip der Foliencharakterisierung mit DSC-Analyse ist in nachfolgender Abbildung zu sehen:

Abbildung 1: Foliencharakterisierung mit Thermoanalyse DSC; Quelle: A. Frick, FH-Aalen, Kunststofftechnik Beschreibung der vorstehenden Abbildung:

In dem linken Bild bedeutet „P“ die Probe, „R“ die Referenz. ?T bedeutet die Temperaturdiffenenz zwischen „P“ und „R“, die proportional dem Wärmestrom ?Q ist (siehe Text weiter oben).

In dem rechten Bild ist das Schmelzverhalten (beim Erwärmen) bzw. das Erstarrungsverhalten einer Probe (beim Abkühlen) prinzipiell dargestellt.

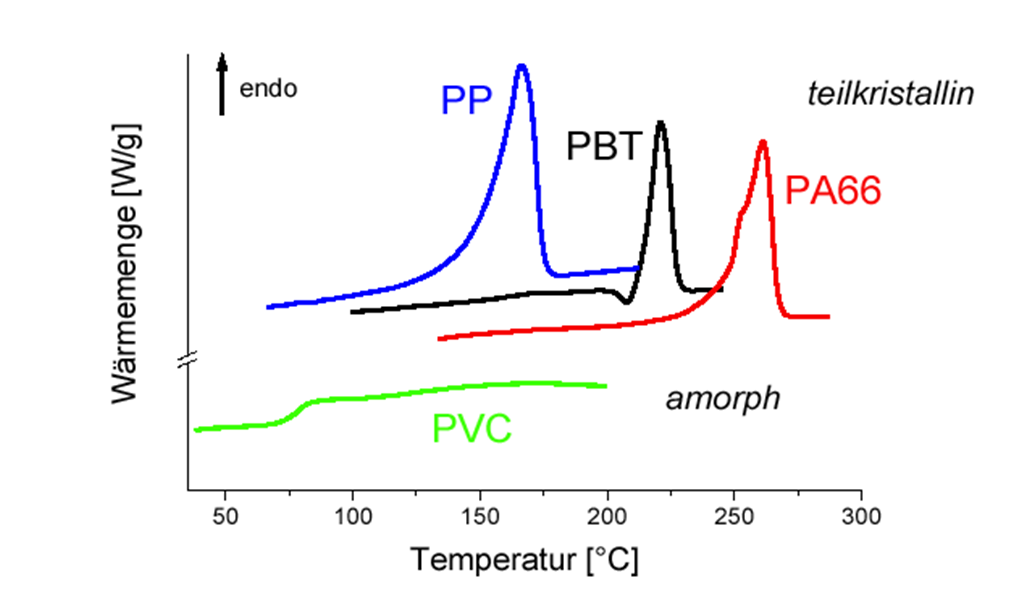

Konkrete Beispiele für die Analyse verschiedener Kunststoffe sind in nachfolgender Abbildung 2 zu sehen:

Abbildung 2: Beispiele für Werkstoffidentifikation mit DSC-Analyse; Quelle: A. Frick, FH-Aalen, Kunststofftechnik Kurze Erklärung der Abbildung:

Hier sind schematisch die DSC-Kurven beim Aufheizen verschiedener Kunststoffe abgebildet. Deutlich zu erkennen ist dabei das Verhalten teilkristalliner Kunststoffe (Ausbildung von Schmelzpeaks) sowie amorpher Kunststoffe wie PVC.

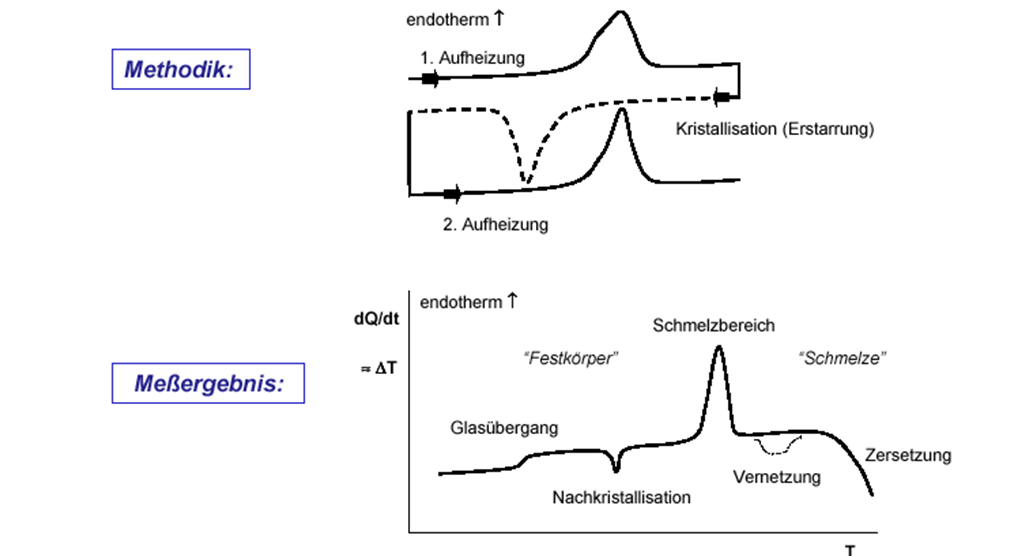

Messmethodik und Messergebnisse sind noch einmal in der folgenden Abbildung 3 gezeigt:

Abbildung 3: DSC-Analyse, Messmethodik und Messergebnisse; Quelle: A. Frick, FH-Aalen, Kunststofftechnik Kurze Erläuterung zu der obigen Abbildung:

Oberes Bild (Methodik): 1. Aufheizung der Folie: Kristallisationspeak beim Erwärmen; Erstarrungskurve beim Abkühlen; 2. Aufheizung: erneuter Kristallisationspeak.

Das DSC-Signal der 1. Aufheizung über den Erweichungspunkt beinhaltet die thermomechanische Vorgeschichte des Materials und so wichtige Informationen über die Verarbeitung (beispielsweise bei der Herstellung der Folie). Mit dem vollständigen Erweichen wird diese Vorgeschichte „gelöscht“. Die anschließende Abkühlung schafft einen einheitlichen Zustand und ermittelt das Erstarrungs- bzw. Kristallisationsverhalten. Die 2. Aufheizung gibt die reinen Stoffeigenschaften wieder und stellt somit die Basis für eine direkte Vergleichbarkeit des Materials mit anderen Proben dar.Unteres Bild (Messergebnis) zeigt noch ein DSC-Diagramm eines Materials, vom festen Körper über den Schmelzbereich bis zur Zersetzung.

Die DSC detektiert also auch:

- Unterschiedliche Werkstoffe und

- Unterschiedliche Bedingungen bei der Herstellung von den Folien

Deshalb wird empfohlen, die DSC-Analyse zur Spezifizierung der Folien für eine prozesssichere Thermoformung im Rahmen der Wareneingangskontrolle einzusetzen.

Eine direkte Aussage zum Thermoformverhalten der Folien ist aber mit der DSC-Analyse nicht möglich. Hierzu eignen sich andere Methoden: DMA-Analyse und Torsionsschwingversuch.

3 DMA (Dynamisch-mechanische Analyse)

Mit dieser Methode werden die viskoelastischen Eigenschaften von Folien erfasst. Denn der Kunststoff besteht immer aus zwei Komponenten: einer viskosen Komponente, und einer elastischen Komponente. Das Verhältnis dieser beiden Komponenten – also ob mehr viskos oder mehr elastisch – gibt Aussagen zur Thermoformbarkeit . Hiermit kann- im Gegensatz zur DSC-Analyse – also die Thermoformbarkeit von Folien analysiert werden. Das Ergebnis einer DMA-Messung ist zum einen der sog. Speichermodul oder E-Modul E’ eines Materials, der Aussagen über die Steifigkeit des Kunststoffes abgibt. Das zweite Ergebnis der Analyse der sog. Verlustmodul E’’, der etwas über das viskose Verhalten des Kunststoffes aussagt.

Diese Werkstoff-Kenndaten können mit Hilfe der DMA nach DIN 53440, DIN 53513 sowie ASTM D 4065-90 bestimmt werden. Damit können direkte Aussagen zum mechanischen Probeverhalten gemacht werden. Es werden die mechanischen Eigenschaften in Abhängigkeit von der Temperatur und einer möglichen Belastungsfrequenz ermittelt. Der E-Modul ist ein Maß für die Festigkeit oder Steifigkeit einer Probe und liefert eine direkte Aussage über die Verformbarkeit des Materials. Der Verlustmodul hingegen gibt Aussagen über die viskosen Bestandteile, die ebenfalls für die Verformbarkeit wichtig sind.

Die DMA-Analyse ist universell einsetzbar und liefert eine komplette Foliencharakteristik. Neben den o. g. Aussagen bekommt man gleichzeitig auch Aussagen über Glasübergänge und über das Längenänderungsverhalten des Materials.

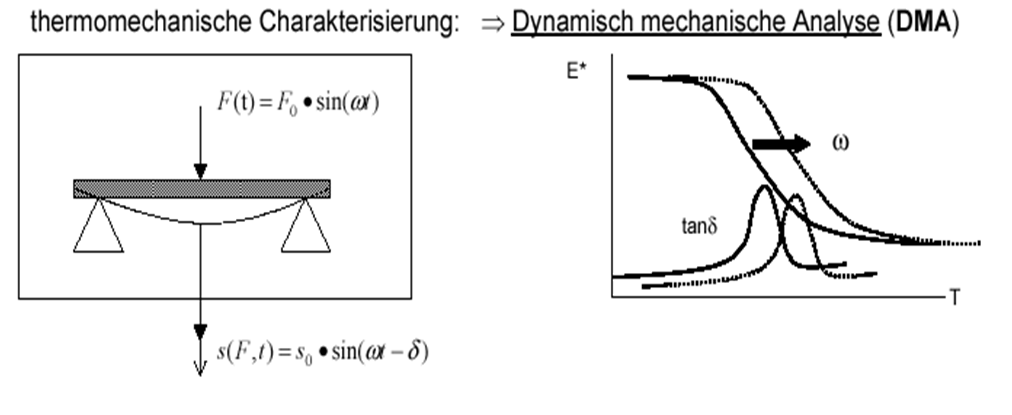

Das Grundprinzip der Folienanalyse mit DMA ist in nachfolgender Abbildung zu sehen:

Abbildung 4: Foliencharakterisierung mit Thermoanalyse DMA; Quelle: A.Frick, FH-Aalen, Kunststottechnik Erklärung zu dieser Abbildung:

Linkes Bild (grobes Schema des Messprinzips): Die Probe erfährt eine harmonsiche, nach Amplitude und Phase definierte, Anregung mittels einer oszillierenden dynamischen Kraft F(t), die in der Probe eine Verformung erzeugt. Die Antwort auf dieses Eingangssignal wird analysiert (nach Amplitudenhöhe und Phasenlage). Damit erhält man z. B. Aussagen zur Steifigkeit des Materials. Je nach Art des Materials (mehr viskos oder mehr elastisch) gibt es auf die „oszillierende“ Anregung ein Antwortsignal, das aber mehr oder weniger „phasenverschoben“ ist. Vereinfacht ausgedrückt: bei einem völlig elastischen Material („Gummiball“) gibt es keine innere Dämpfung durch die Anregung, die Phasenverschiebung = 0. Bei einem rein viskosen Material („Honig“) wird die in das Material eingebrachte Energie vollkommen „dissipiert“ (geschluckt). Es kann keine Energie elastisch gespeichert werden. Die Phasenverschiebung = 90°. Die Kunststoff-Folien, die getestet werden, bestehen jeweils aus einem viskosen und einem elastischen Anteil. Je nach Güte des Materials sind aber die beiden Anteile prozentual unterschiedlich (der Wert der Phasenverschiebung liegt also irgendwo zwischen 0 und 90°), was sich aber auf das Thermoformverhalten auswirken kann.

Rechtes Bild: Beispiel des Verhaltens des komplexen E-Moduls E* über die Temperatur; Der komplexe E-Modul E* setzt sich zusammen aus dem Speichermodul E’ und dem Verlustmodul E’’. Bei einem rein elastischen Material ist der komplexe E-Modul E* gleich dem Speichermodul E’ (Phasenverschiebung = 0). Anderes Extrem: rein viskoses Material: Der komplexe E-Modul E* ist gleich dem Verlustmodul E’’ (Phasenverschiebung = 90°).

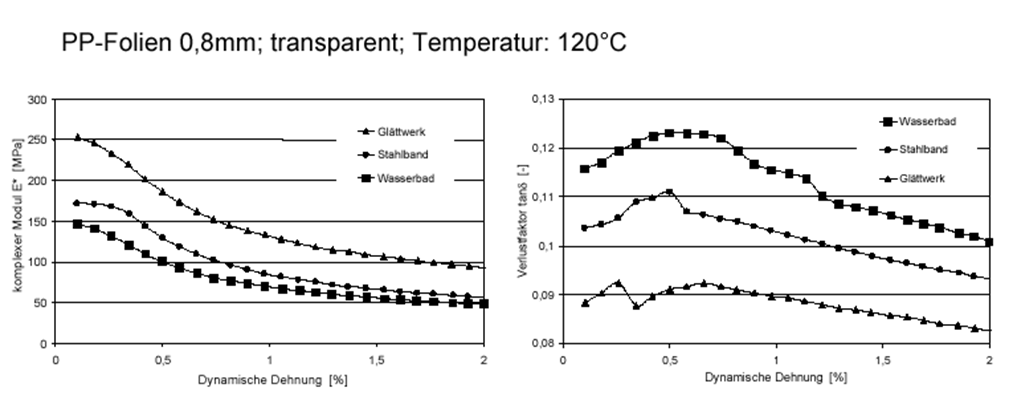

Es sind zwei um den Winkel ? phasenverschobene Kurven zu sehen. Die beiden unteren Kurven zeigen den Verlauf des tand. Tan d ist der sog. „Verlustfaktor“: das Verhältnis von Verlustmodul E’’ zu Speichermodul E’. Es ist ein Maß für die innere Dämpfung der Folie. Ein hoher Wert bedeutet ein Werkstoffverhalten mit ausgeprägtem viskosen Verformungsanteil. Bei einem kleinen Wert sollte die Folie schwierig thermoformbar sein. Die Verformungsenergie ist hier weitgehend elastisch gespeichert => nach Aufhebung des Verformungszwangs während der Thermoformung stellt sich die Folie elastisch wieder zurück.DMA-Messergebnisse können beispielsweise auch anhand eines sog. Dehnungssweeps dargestellt werden, siehe folgende Abbildung:

Abbildung 5: DMA-Dehnungssweep (Analysenbeispiele); Quelle:A.Frick, FH-Aalen, Kunststofftechnik Kurze Erläuterung dazu: Hier wird – bei gleich bleibender Temperatur – das Verhalten des komplexen E-Moduls E* in Abhängigkeit der Dynamischen Dehnung dargestellt. Im Beispiel wurde auf diese Weise das Verhalten von PP-Folien, die mit verschiedenen Verfahren hergestellt worden waren, untersucht.

Die DMA-Methode zeigt also, inwieweit ein Material viskoses oder elastisches Verhalten aufweist. Das Verhältnis von viskosem zu elastischem Anteil wirkt sich auf das Thermoformverhalten aus.

4 Torsionsschwingversuch

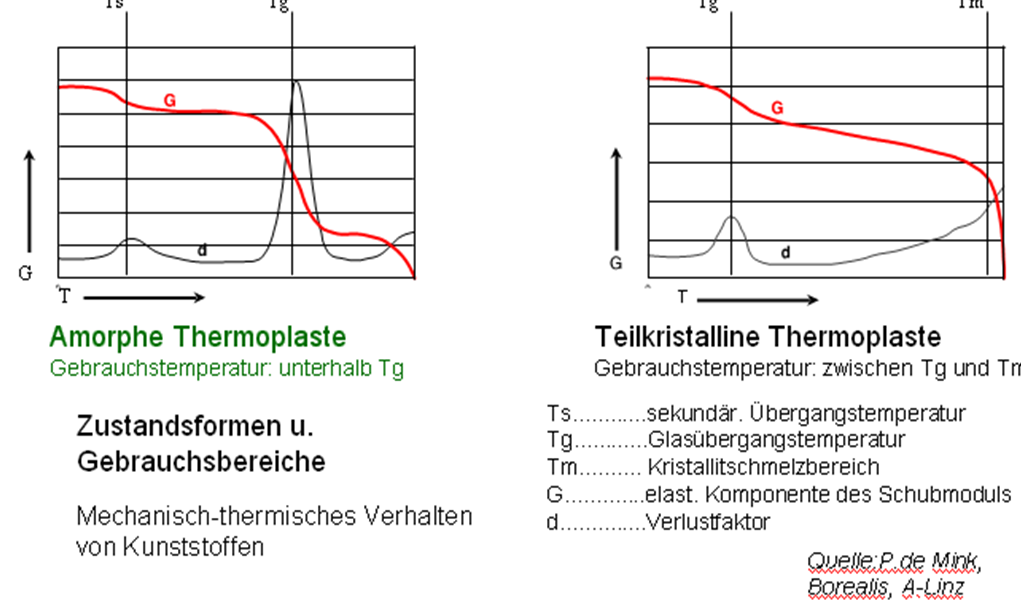

Eine weitere dynamisch-mechanische Analyse stellt der Torsionsschwingversuch dar. Dieser beschreibt ebenfalls das mechanisch-thermische Verhalten, z. B. von Thermoformfolien. Hier können aufgrund entsprechender Unterschiede im charakteristischen Kurvenverlauf von teilkristallinen Thermoplasten Rückschlüsse auf das Thermoformverhalten gezogen werden. In diesem Versuch werden die charakteristischen Zustandsformen und Übergangsbereiche beim Erwärmen des Kunststoffes beschrieben. Diese charakteristischen Kurvenverläufe des mechanisch-thermischen Verhaltens sind in folgender Abbildung zu sehen. Und zwar ist dabei einmal das Verhalten amorpher Kunststoffe (wie PS) und das von teilkristallinen Kunststoffen (wie PP) dargestellt.

Die Kurvenverläufe veranschaulichen die Tatsache, dass sich die Thermoformung des teilkristallinen PP im Vergleich zu beispielsweise zum amorphen PS etwas kritischer gestaltet (Quelle: P.,de Mink, Fa. Borealis,Linz, in : Netze, C. „Folien für thermogeformte Verpackungen“, VDI Verlag, Düsseldorf, 1998)

Abbildung 6: mechanische-thermisches Verhalten von amorphen und teilkristallinen Polymeren Kurze Erklärung dazu: es wird jeweils das Verhalten des Schubmoduls (elastische Komponente) und des Verlustfaktors in Abhängigkeit von der Temperatur aufgezeigt. Bei amorphen Kunststoffen fällt der Schubmodul im Temperaturbereich der Glasübergangstemperatur noch relativ moderat ab. Bei teilkristallinen Kunststoffen hingegen ist bei der Temperatur des Kristrallitschmelzbereiches ein abrupter Abfall des Schubmoduls zu erkennen, was die Thermoformung erschwert.

Abschließend sollen zu den genannten Methoden noch folgende Bemerkungen bedacht werden:

- Die meiste Praxiserfahrung dürfte insgesamt bei Anwendung der DSC-Analyse vorliegen.

- Die Messungen mit der DMA-Analyse erlauben die Erfassung der viskoelastischen Eigenschaften der Folie, die also das Thermoformverhalten beurteilen. Die Folien können in Verbindung mit der DSC-Analytik eindeutig identifiziert werden.

- Schwierig ist aber immer noch die genaue Aussage über die Maschinengängigkeit der Folien. Denn nach wie vor sind die Begriffe „Maschinengängigkeit“ und „Thermoformqualität“ nicht eindeutig definiert.

- In konkreten Fällen können bisher DMA-Messungen an Folien mit unbekannten Verformungseigenschaften durchgeführt werden. In den einzelnen Anwendungsfällen ist aber – wenn nötig – die Korrelation der DMA-Folienanalyse mit dem konkreten Thermoformergebnis auf der Maschine zu erarbeiten.

- Der Torsionsschwing-Versuch ähnelt der DMA,-Methode. Er wird bei verschiedenen Unternehmen als Qualitäts-Prüfmethode verwendet.

- Bei den Endanwendern dürften in den wenigsten Fällen aber die Möglichkeiten vorhanden sein, die Folien mit den genannten Methoden zu untersuchen => vielmehr ist man hier auf Fachfirmen bzw. Fachinstitute angewiesen, sowohl zur eigentlichen Analyse, als auch zur Interpretation der Ergebnisse und dadurch zur Erstellung von Zusammenhängen von Analysenergebnissen zu den Resultaten der Thermoformen im praktischen Versuch.

- Im Einzelfall wird empfohlen, sich wenn nötig mit den Fachfirmen oder Instituten in Verbindung zu setzen. Insbesondere ist dann jeweils der genaue Prüfumfang gemeinsam festzulegen (u. a. auch Kosten und Zeitaufwand für die Untersuchungen).

Die beiden Inno-Letter „Analytik von Thermoform-Folien – Teile I und II“ befassten sich v. a. mit den Untersuchungen für die flache Ausgangsfolie. In Teil III (folgt noch) werden Prüfmethoden für die fertig hergestellten, verschlossenen Behältnisse erläutert.

Hier gelangen Sie zu Teil 1 der Inno-Letter Reihe “Thermoformen Analytik”.

Wir hoffen, dass wir Ihnen hiermit hilfreiche Informationen geben konnten. Für Rückfragen und Feedback stehen wir gerne zur Verfügung:

Dr. Manfred Reichert, Parkstrasse 36/1, 73630 Remshalden, Tel. 07151-72354,

e-mail: m.reichert51@web.deMitglied von InnoNET-Partners

In Zusammenarbeit mit:

Innoform GmbH Testservice

Industriehof 3

26133 Oldenburg

www.innoform.de

TS@innoform.de -

Thermoformen Teil 1: Analytik von Thermoform-Folien

Analytik von Thermoform-Folien – Teil 1

von Dr. Manfred ReichertKurzzusammenfassung

In den nachfolgenden Abschnitten

- Schrumpfmessung

- Dickenmessungen

- Zugversuch

- Oberflächenbeschaffenheit

- Flammenfärbung

werden die klassischen Methoden zur Analyse von Thermoformfolien beschrieben. Ziel ist es die Gründe für diese Analysenmethoden zu erläutern und auch gegenseitigen Wechselwirkungen dieser Methoden aufzuzeigen. Vor allem sollen auch nützliche Hinweise aus der Praxis dem Anwender Hilfestellung leisten.

1 Allgemeines

Bei der Herstellung von Verpackungen für die Lebensmittelindustrie (z. B. Bechern oder Schalen) auf Thermoform-, Füll- und -Verschließanlagen erwartet der Anwender eine stets gleichgute Qualität seiner Produkte. Ebenso muss eine gute Maschinengängigkeit der Folien bei der Verarbeitung auf der Maschine gewährleistet sein.

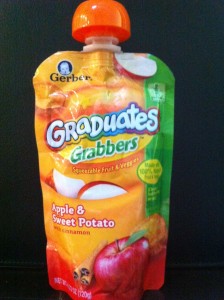

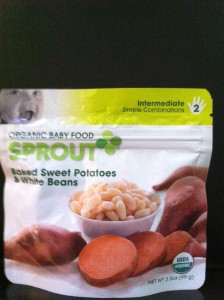

Nun gibt es eine Vielzahl von möglichen Kunststoff-Folien, von denen jeweils – abhängig vom Einsatzzweck und vom Produkt – die am besten geeignete Folie ausgesucht wird. Beispiele sind: Für die Herstellung von Joghurt-Bechern werden zum großen Teil Folien aus PS (Polystyrol) oder PP (Polypropylen) eingesetzt. Empfindlichere Produkte, die eine längere Haltbarkeit haben, benötigen Verbundfolien mit einer Sperrschicht, vor allem gegen Sauerstoff. Beispiele für Produkte sind Kaffeesahne, Kondensmilch, Suppen, Fertiggerichte, Babynahrung, und viele andere.

Für die angesprochene nötige gleich bleibende Produktqualität ist eine genaue Definition und Spezifikation der jeweils eingesetzten Folie notwendig. Die Folie muss also gewissen Prüfungen unterzogen werden.

Es gibt dazu eine Vielzahl von Prüfmöglichkeiten, die herkömmlichen Prüfungen sind hier:- Schrumpfmessung

- Dickenmessung (Dicke der Gesamtfolie bzw. der Einzelschichtdicken)

- Zugversuch

- Oberflächenbeschaffenheit (Glanzgrad)

- Flammenfärbung (Schnelltest zur Materialbestimmung)

Alle diese Methoden haben aber nur eine bedingte Aussagekraft. Es kommt oft vor, dass Anwender Folien von verschiedenen Herstellern benutzen, die nominell anscheinend gleich sind. Eine ausführliche Analyse der Folien ist mit den oben genannten Methoden aber nicht ausreichend möglich.

Denn es sind z. B. folgende Unterschiede in den Folien – die man so ohne weiteres nicht erkennen kann – möglich:

- Qualität der verwendeten Rohstoffe

- Anzahl und Qualität von Zusätzen

- Ggf. Verwendung von Rezyklat als eine Schicht in der Folie (darf nicht zur Produktseite hin sein)

- Methode der Folienherstellung; diese kann bei den verschiedenen Folienherstellern unterschiedlich sein.

All diese Faktoren können eine Auswirkung auf das Verarbeitungsverhalten haben. Deswegen wird eine genauere Analyse angeraten.

In Ergänzung zu den „klassischen“ o. g. Prüfmethoden können dementsprechend weitere Tests durchgeführt werden, um weitere nötige Informationen zu erhalten. Solche Testmethoden sind:- Torsionsschwing-Versuch

- DSC (dynamische Differenz-Kalorimetrie)

- DMA (dynamisch-mechanische Analyse)

In diesem vorliegenden ersten Teil sollen die sog. „klassischen Methoden“ kurz erläutert werden.

Die weiteren Methoden werden separat in Teil II behandelt werden.2 SCHRUMPFMESSUNG

Unter Schrumpf versteht man die Kontraktion im viskosen (heißen) Zustand bei definierter Temperatur und Verweilzeit. Die so ermittelten Längenänderungen in Breite und Länge sind somit ein Maß für die Eigenspannungen der Folie.

Schrumpfmessung: Bestimmung der Maßänderung der Folie durch Wärmeeinwirkung. Diese Messung ist zur Qualitätsbeurteilung der Folien notwendig. Denn bei der Folienherstellung (Folienextrusion) entstehen je nach Verarbeitungsbedingungen mehr oder weniger starke Molekülorientierungen sowie Eigenspannungen. Bei der Folienextrusion werden Spannungen erzeugt und eingefroren. Eine völlig spannungsfreie Thermoformfolie ist nicht herstellbar. Es können aber bei guten und optimierten Maschineneinstellungen sehr niedrige Eigenspannungen erreicht werden.

Genaue Definition für Schrumpf: die Kontraktion einer Schale oder einer Folie unter Einwirkung von Wärme.Der Schrumpf berechnet sich nach folgender Formel:

L = (Lb – Lu)/Lu x 100%

L: Maßänderung verursacht durch Wärmebehandlung in %

Lb: Absolutmaß nach der Wärmebehandlung in mm

Lu: Absolutmaß vor der Wärmebehandlung in mm

100%: Umrechnungsfaktor vom Absolutwert in ProzentPrüfmöglichkeiten für das Schrumpfverhalten:

Hier existiert eine Vielzahl von verschiedenen Prüfmöglichkeiten. Die verschiedenen Firmen – Maschinenhersteller und Folienhersteller – benutzen oft ihre eigenen Methoden.

Beispiele für unterschiedliche Methoden bei verschiedenen Firmen (Schrumpfmessung an PS-Folien).- Pro Test werden aus dem zu prüfenden Folienstück 10 Quadrate mit den Abmaßen 100×100 mm verwendet; diese werden im Wärmeschrank 15 min bei 150°C belassen. Nach Abkühlen werden die Zuschnitte wieder vermessen. In der Regel misst man vor allem einen gewissen Schrumpf in Längsrichtung. Ein Schrumpfen in Querrichtung ist hingegen kaum festzustellen. Die gemessenen Schrumpfwerte lassen Rückschlüsse auf das Folienverhalten auf der Maschine zu. Das ist v .a. wichtig bei Maschinenanfahren nach einem Maschinenstillstand.

- Pro Prüfling Ausschneiden eines Quadrates von 140 mm. In diesem Quadrat wird ein Kreis mit 100 mm Durchmesser markiert und später ausgemessen. Die Probe kommt für 10 min in ein Ölbad, bei 150°C. Nach Abkühlen wieder Vermessung des Kreises längs und quer.

Eine einheitliche Prüfmethode konnte in der Branche noch nicht durchgesetzt werden. So können im Zweifelsfall nur jeweils die Proben mit beiden Methoden gemessen und die Messergebnisse dann verglichen werden. Bei vergleichenden Schrumpfmessungen mit diesen beiden Methoden wurden z. B. deutliche Unterschiede festgestellt.

Das bedeutet für die Praxis, dass man sich im jeweiligen Einzelfall miteinander abstimmen muss, um nachfolgende Probleme und Unstimmigkeiten zu vermeiden.

3 DICKENMESSUNG

Bestimmung der Dicke durch mechanische Abtastung: die Prüfung nach DIN 53 370 dient zur Ermittlung der Dicke von glatten, nicht geprägten Kunststoff-Folien und wird so durchgeführt, dass Dicken-Ungleichmäßigkeiten in der Breite und Länge der Folienbahn ermittelt werden können. Hierdurch kann auf verhältnismäßig schnelle Art die Einhaltung von vereinbarten Dickentoleranzen überprüft werden. Weiterhin dient die Prüfung als Hilfsuntersuchung für andere Prüfungen wie z. B. den Zugversuch. Die zulässige Messfehlergrenze bei der Dickenbestimmung, von der das anzuwendende Messgerät abhängt, ist abhängig von der zu überprüfenden Toleranzfeldgröße.

Als Faustregel gilt: Die Messgenauigkeit des Messgerätes sollte um Faktor 10 höher liegen als das Toleranzfeld der zu untersuchenden Folie. D. h., für eine Folie, die auf 1/100 mm genau gefertigt wird, sollte ein Messgerät mit der Genauigkeit von 1/1000 mm verwendet werden.Bei jeder Anwendung von Thermoformfolien auf einer Maschine ist die Überprüfung der Dicke bzw. der Dickentoleranzen (Gesamtdicke, s. o., Einzelschichtdicken => Ausmessung von Mikrotomschnitten., s. u.) ein absolutes Muss.

Beispiel: Gesamtdickentoleranz: muss < +- 5% sein. Ansonsten Probleme beim Aufheizen, beim Anliegen an Heizplatten, bei Anliegen am Formwerkzeug etc.Einzelschichtdickentoleranz: sollte z. B. < +- 10% sein. Grund: bei jeder Folienherstellung gibt es sowohl bei der Gesamtdicke als auch bei den Einzelschichtdicken Toleranzen. Werden diese nicht eingehalten, kann es zu erheblichen Problemen kommen.

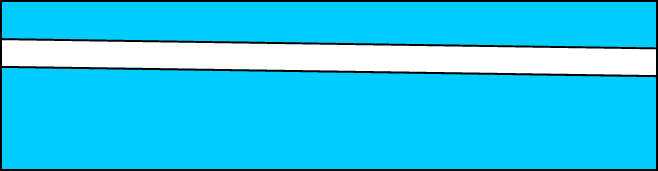

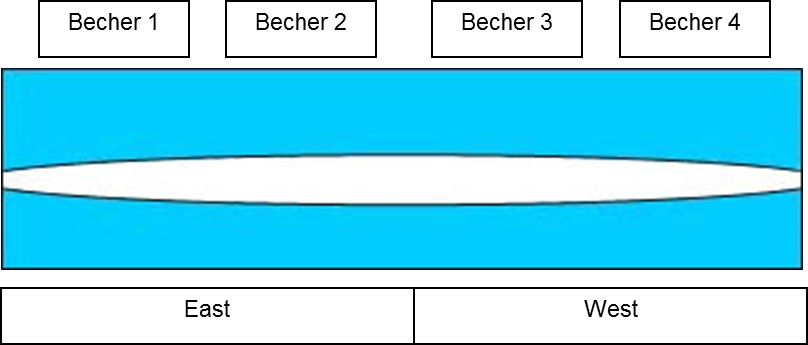

Beispiel von Dickenschwankungen der Einbettung einer Sperrschicht (EVOH, weiß) in eine PP-Folie (blau), quer zur Folienlaufrichtung. Dickenschwankungen im PP sind deutlich zu sehen.

Abbildung 1: Dickenschwankungen des PP (blau) in einer Mehrschicht-Verbundfolie Beispiel für Dickenschwankungen (wieder quer zur Folienlaufrichtung) von EVOH in einer PP-Verbundfolie. Verschiedene Dicken des EVOH bedeuten u. a. auch dann verschiedene

Sperrschichtqualitäten im aus dem jeweiligen Bereich gefertigten Becher (im Beispiel 4 Stück, quer zur Laufrichtung). Becher 2 hat dann z. B. erheblich mehr EVOH als Sperrschicht als Becher 1.

Abbildung 2: Dickenschwankungen des EVOH (weiß) in einer Mehrschicht-Verbundfolie Hinzu kommt noch, dass die Folienbreite bei der Folienherstellung viel breiter ist als dann bei der Verwendung auf der Thermoformmaschine. Im o. g. Beispiel ist die Folie bei der Herstellung doppelt so breit wie auf der Maschine. Die Folie wird dann also in zwei Hälften geschnitten, eine Folienrolle „East“ und eine „West“ (offizielle Bezeichnungen aus den USA). Je nachdem, ob gerade „East“ oder „West“ auf der Maschine gefahren wird, ergeben sich unterschiedliche Bedingungen und Qualitäten.

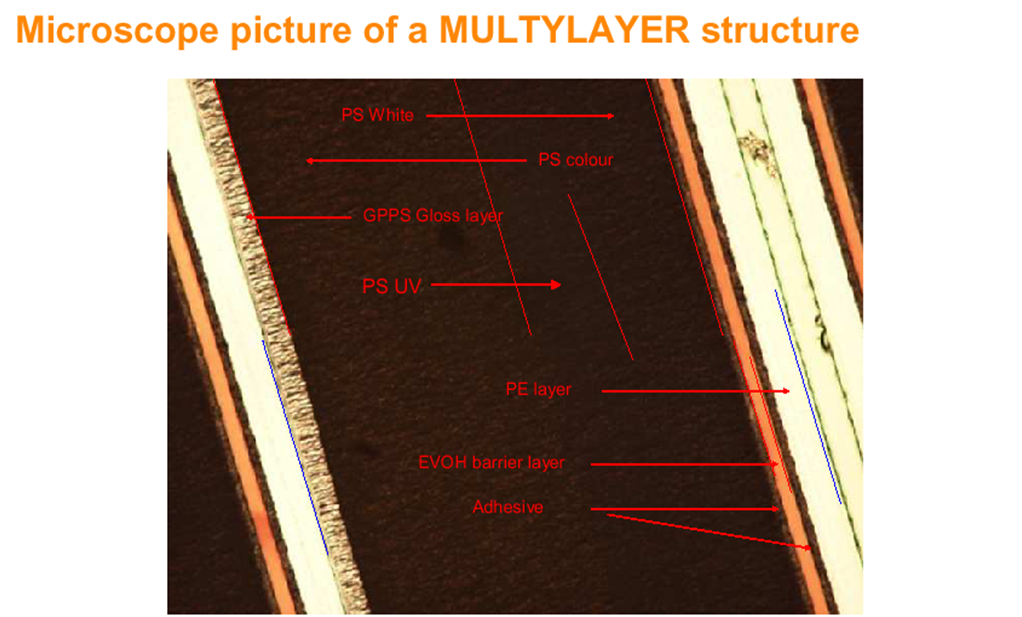

Deshalb ist eine Überprüfung der Folienschichtdicken so wichtig.Abschließend noch ein Beispiel, bei dem die einzelnen Komponenten in einer Mehrschichtfolie zu sehen sind .

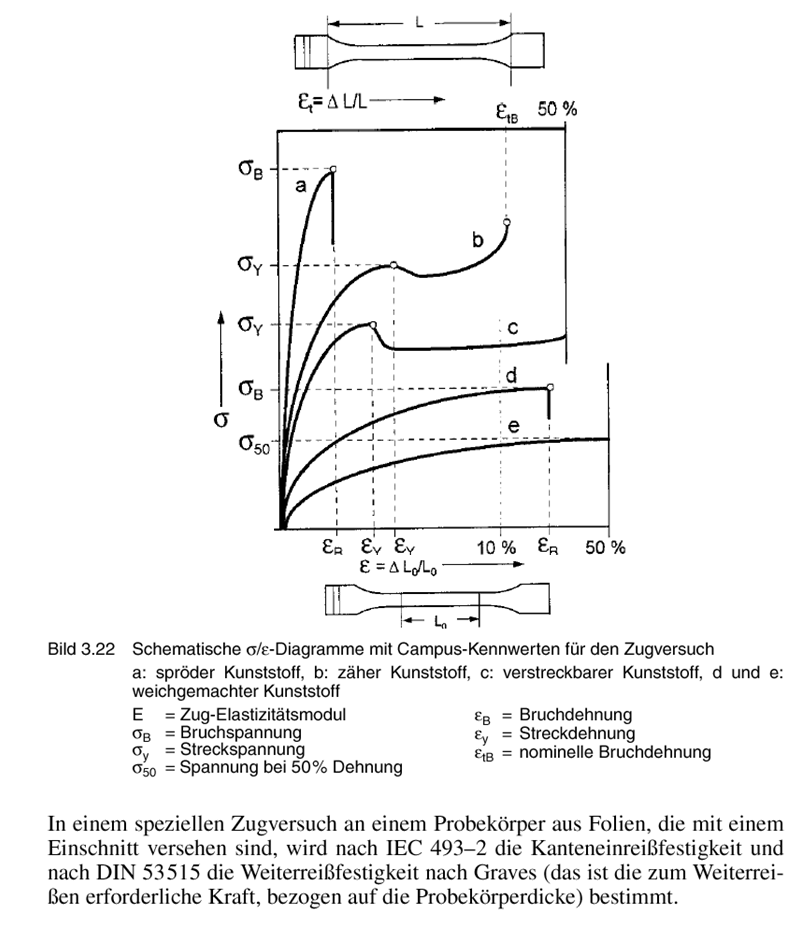

Abbildung 3: Beispiel eines vielschichtigen Aufbaues in einer Mehrschicht-Verbundfolie (Quelle: E. Ysewyn, RPC Cobelplast, B – Lokeren, 2009 3 ZUGVERSUCH

Mit dem Zugversuch nach DIN 53 455 können lediglich die mechanischen Eigenschaften der Thermoformfolien getestet werden. Dieser Versuch dient zur Beurteilung des Verhaltens von Kunststoffen bei einachsiger quasistatischer Beanspruchung auf Zug. Man erhält ein Spannungs-Dehnungsdiagramm, durch das die Zusammenhänge zwischen Spannung und Dehnung leicht überschaubar sind. Je nach Kunststoff (z. B. spröde mit hoher Festigkeit oder gummiähnlich mit geringer Festigkeit) erhält man charakteristische Messkurven. Im Normalfall werden bei dieser Prüfung die Proben längs und quer zur Folienextrusionsrichtung aus dem Thermoformfolien mit Hilfe eines genormten Stanzwerkzeuges herausgeschnitten. Die Ergebnisse aus diesen Versuchen sind jedoch – bezogen auf die Aussagen zum Thermoformverhalten – nur bedingt aussagefähig. Denn sie liefern nur charakteristische mechanische Kenngrößen bei Raumtemperatur.

Untenstehende Abbildung zeigt allgemein das unterschiedliche Spannungs-Dehnungs-Verhalten verschiedener Kunststoffe.