1. Teil: ORDNUNG IM BEZEICHNUNGSDURCHEINANDER von KARSTEN SCHRÖDER

Im vorliegenden, mehrteilig ausgelegten Beitrag wird ein Überblick über die marktüblichen Arten und Typen synthetischer Folien gegeben, die für die Kaschierung und das Drucken verwendet werden. Um den Rahmen der Darstellung nicht zu groß und damit unübersichtlich werden zu lassen, beschränkt sich die Betrachtung dieser Artikelserie auf Folien zur Herstellung von Lebensmittelverpackungen.

Der Markt für Verbundfolien in Deutschland

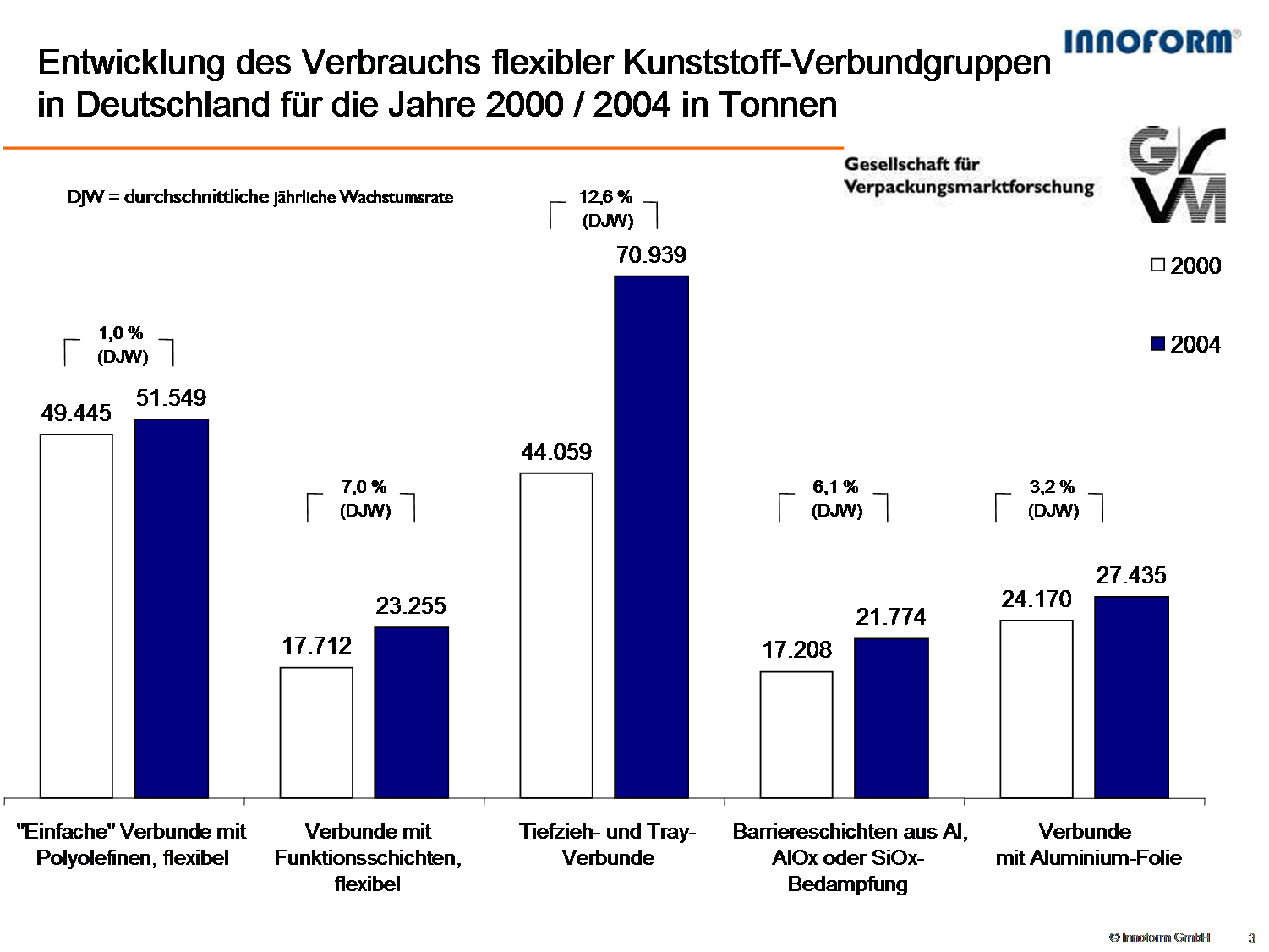

Viele verlässliche Indikatoren deuten darauf hin, daß der Markt für Verpackungsfolien auch in den kommenden Jahren weiter wachsen wird. Insbesondere Verbundfolien mit und ohne Barrierefunktion erfreuten sich bereits in den Jahren 2001-2004 eines besonderen Wachstums. Den größten Anteil daran hatten Verbundfolien, die als Thermoformfolien (= Tiefziehfolien) zum Einsatz kommen. Eine weitere starke Gruppe bilden die Barrierefolien, die sowohl mit als auch ohne Aluminiumschicht zur Verfügung stehen. Diese verschiedenen Verbundfolien können mit unterschiedlichen Arten und Typen von Folien verschiedenster Hersteller kaschiert und bedruckt werden (Tabelle 1).

Tabelle 1: Entwicklung des Verbrauchs flexibler Kunststoff-Verbundgruppen in Deutschland für die Jahre 2004/2004 (in to).(Quelle: Innoform; GVM Gesellschaft für Verpackungsmarktforschung)

Folienarten und Wachstumspotentiale

Folienarten bezeichnen im Kontext der Kaschierfolien die Klasse der für ihre Herstellung eingesetzten Rohstoffe. Dabei wird beispielsweise zwischen PET (Polyethylenterephtalat), PP (Polypropylen) oder PE (Polyethylen) unterschieden. Kaschierfolien sind Materialien, die im weiteren Verlauf ihrer Verarbeitung mit anderen Folien kaschiert werden sollen und sowohl bedruckt wie auch unbedruckt erhältlich sind und in verschiedenen Typen und Mischungen hergestellt werden. Angesichts der vielen, am Markt verfügbaren Produktvarianten wie auch der Forderung nach stabiler Verarbeitung in den verschiedensten Kaschier- und Druckprozessen müssen diese Folienmaterialien extrem robust sein.

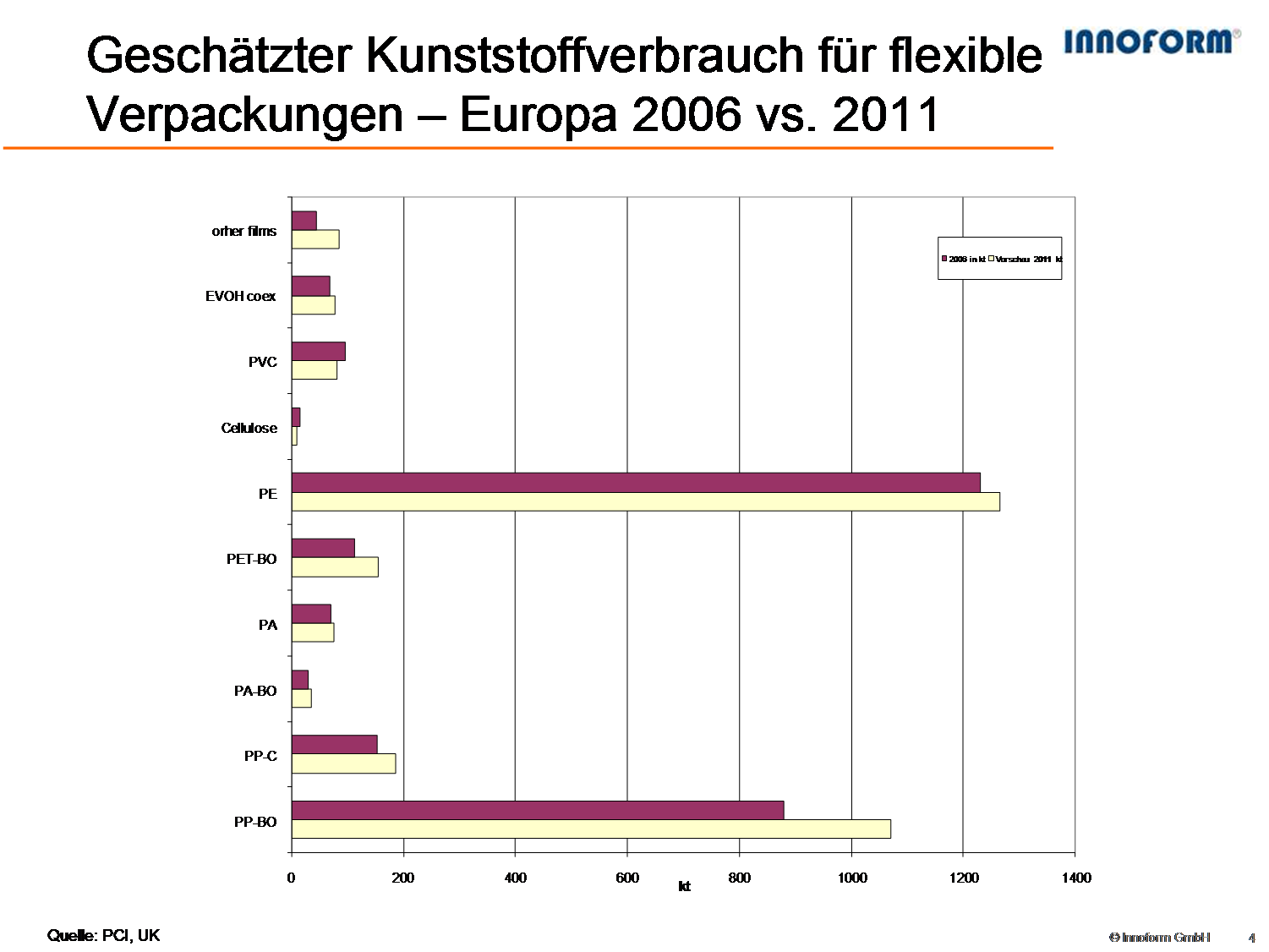

Wie wird sich der Kunststoffverbrauch zur Herstellung von Kaschier- bzw. Druckträgerfolien für flexible Verpackungen in den kommenden Jahren entwickeln? Das Britische Marktforschungsunternehmen PCI Films Consulting führte eine diesbezügliche Studie für den Zeitraum 2006-2010 durch, deren Ergebnisse in Tabelle 2 aufgeführt sind.

Tabelle 2: Geschätzter Kunststoffverbrauch für flexible Verpackungen in Europa (2006-2011) (Quelle: PCI Films Consulting)

Auf der Grundlage dieser Werte ist klar erkennbar, daß Polyolef ine (PE und PP) einen besonders hohen Anteil einnehmen. Unterschieden wird hier zudem zwischen PP-C (= PP cast film = Gießfolie unverstreckt) und PP-BO (= PP biaxial orientiert). Bezüglich des Mengenwachtums sind insbesondere die PP-BO-Folien von besonderem Interesse.

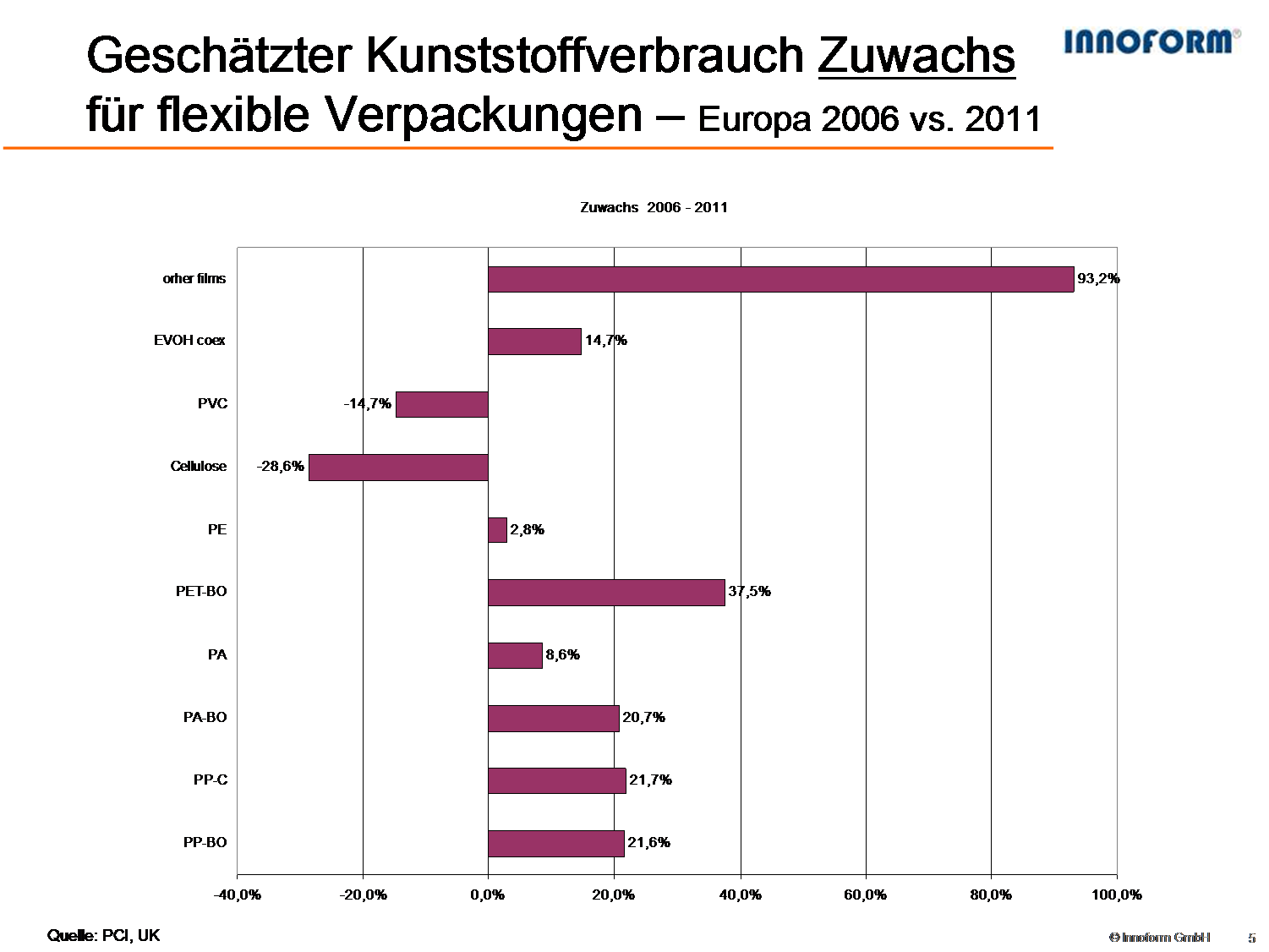

Von entscheidender Bedeutung für die künftige Produktentwicklung sind jedoch zweifellos die Zuwachsraten der jeweiligen Materialien zur Herstellung flexibler Verpackungen (Tabelle 3).

Tabelle 3: Geschätzter Zuwac hs des Kunststoffverbrauchs für flexible Verpackungen in Europa (2006 b is 2011). (Quelle: PCI Films Consulting)

Die stärksten Zuwächse liegen im Bereich »other f ilms«. Dabei handelt es sich um Folienverbunde aus verschiedenen Werkstoffen oder nicht eigens genannte Folientypen. Speziell dieser nicht näher spezifizierten Produktgruppe wird der größte Zuwachs vorhergesagt, während die Gruppe der PET-BO-Materialienebenfalls stark wachsen wird. Diese Zuwächse gehören mit zu den Gründen, warum immer mehr Unternehmen die Herausforderung der Folienkaschierung annehmen möchten.

Die Nomen klatur von Folien

Bei der Erstellung der weltweit gültigen Norm DIN EN ISO 1043-1 wurde auch das Ziel verfolgt, Benennungsregeln aus anderen Kunststoff- und Chemiefachgebieten auf die Folienindustrie zu übertragen. Diese schon 2001 erschienene Norm ist jedoch noch weitgehend unbekannt und wird daher kaum angewandt, obwohl sie über das unbestreitbare Potential verfügt, Ordnung ins Bezeichnungsdurcheinander zu bringen.

Auf der Grundlage dieser Norm wird wieder auf die traditionelle Vorgehensweise zurückgegriffen, materialspezifischen Buchstaben groß zu schreiben. Beispiele hierfür sind:

• PVC = Polyvinylchlorid

• PE = Polyethylen

• PP = Polypropylen

• PS = Polystyrol

• PLA = Polymilchsäure

Sind die Eigenschaften von Werkstoffe auf bestimmte Verarbeitungsschritte zurückzuführen, so werden diese in Großbuchstaben mit Bindestrich getrennt, der Werkstoffbezeichnung nachgestellt. Als Beispiel sei hier die biaxiale Orientierung genannt, ein aufwendiger Prozeß, der die Eigenschaften des jeweiligen Materials spürbar verändert:

• PP-BO = biaxial orientiertes Polypropylen

• PET-BO = biaxial orientiertes Polyethylenterephtalat

• PP-BO = biaxial orientiertes Polypropylen

• PA-BO = biaxial orientiertes Polyamid

Gäbe es eine monoaxial verstreckte Folie aus Polyethylenterephtalat, so müßte diese entsprechend als PET-MO bezeichnet werden.

Weitere werkstoffliche Eigenschaften, die im Materialnamen genannt werden, sind beispielsweise PE-LLD (= Polyethylen linear low density/linear niedrigdichtes Polyethylen). Würde eine solche Folie biaxial verstreckt, so müßte sie entsprechend der oben genannten Norm PE-LLD-BO genannt werden.

Für die nachfolgend genannten Folientypen hat sich allerdings noch keine einheitliche Sprach- und Schreibweise durchgesetzt:

• PET-BO met. = biaxial orientiertes und metallisiertes Polyethylenterephtalat

• PET-BO AlOx= biaxial orientiertes, mit transparentem Aluminiumoxid beschichtetes Polyethylenterephtalat

• PET-BO SiOx= biaxial orientiertes, mit transparentem Siliziumoxid beschichtetes Polyethylenterephtalat

• PET-BO x oder x PET-BO = biaxial orientiertes, mit PVDC beschichtetes Polyethylenterephtalat

Entsprechendes gilt für andere Substrate/Polymere wie beispielsweise:

• PP-BO geschäumt (expandiert)

• PP-BO Acryl-lackiert

• PP-BO PVOH-lackiert

Angefügte Zahlen benennen die Anzahl der Kohlenstoffatome in einer Monomereinheit eines jeden Monomers bzw. Co-Monomers. Vor diesem Hintergrund bezeichnet beispielsweise PA 6 eine Monomereinheit mit sechs Kohlenstoffatomen (NH-(CH2)5-CO), während PA 66 zwei Monomereinheiten mit unterschiedlicher Struktur aber beide mit sechs C-Atomen bezeichnet (NH-(CH2)6-NH-CO-(CH2)4-CO). Das letztere Material wird aus HMD (Hexamethylendiamin) und Adipinsäure hergestellt und entsteht durch eine Polykondensation unter Wasserabspaltung.

Verschiedene Folienklassen

• Monofolien

Aus einer Materialschicht hergestellte Folien werden üblicherweise als Monofolien bezeichnet. Dieser Begriff hat sich mittlerweile gegen die gelegentlich ebenfalls verwendete Bezeichnung Solofolie allgemein durchgesetzt.

• Verbundfolien

– Coextrudierte Verbundfolien

Dabei handelt es sich um Folientypen, die in einem Verfahrensschritt durch die sinnvolle Kombination verschiedener Materialschichten hergestellt werden und über, durch die jeweiligen Materialarten vorbestimmte Eigenschaften verfügen. Als Klassiker in diesem Bereich gilt die Coex-Verbundfolie aus weiß und schwarz eingefärbten PE-LD und PE-LLD für die Herstellung von Produkten wie beispielsweise Torfverpackungen.

– Kaschierte Verbundfolien

Dabei handelt es sich um Folientypen, die entweder inline oder durch einen separaten Arbeitsschritt durch Klebstoffauftrag miteinander verbunden werden. Derart hergestellte Folienverbunde oder Verbundfolien haben deutlich andere Eigenschaften als Coex-Folien. Deshalb schlägt der Autor eine entsprechende sprachliche Unterscheidung vor: kaschierte Verbundfolien oder LF (=lösemittelfrei) kaschierte oder extrusionskaschierte Verbundfolien. Nicht verwendet werden sollte der Ausdruck »Folienverbünde«, da es sich in diesem Zusammenhang nicht um »Verbündete« sondern um miteinander verbundene Materialien handelt.(wird fortgesetzt)

Dienstleistungen rundum die Folie

Innnoform besteht aus den Schwesterunternehmen Innoform GmbH (Testservice und Consulting) in Oldenburg/D und Innoform Coaching GbR in Hasbergen bei Osnabrück/D.

Die Innoform Consulting beschäftigt sich mit Fragen der Folientechnologie mit Schwerpunkt Lebensmittelverpackungen. Dabei wird versucht dem Kunden fundierte Antworten im Hinblick auf lebensmittelrechtliche Belange, technologische Produktionsprobleme oder Folienentwicklungen zu geben. In diesem Zusammenhang ist das Erstellen von Gutachten und lebensmittelrechtlichen Konformitätserklärungen gepaart mit Spezifikationen ein wesentliches Instrument.

Das Leistungsspektrum von Innoform Testservice umfaßt das Aufzeigen von Verpackungslösungen, Folienanalytik, Schadensanalyse sowie qualitätssichernde Maßnahmen (z. B. überprüfung). Seit Mai 2007 ist der Testservice nach DIN EN ISO/ IEC 17025 akkreditiert.

Innoform Coaching organisiert öffentliche Workshops, Tagungen und das jährliche Inno-Meeting.

Kontakt:

Innoform GmbH Testservice

Industriehof 3,

26133 Oldenburg

TS@innoform.de